Zapoznaj się z obszernym przewodnikiem po 4-warstwowych testach FPC i kontroli jakości, zagłębiając się w złożone procesy i transformacyjny wpływ zapewnienia doskonałej wydajności urządzeń elektronicznych. Od zrozumienia testów FPC po korzyści płynące z inwestowania w niezawodne FPC do urządzeń elektronicznych – ten artykuł zawiera kompleksowy przegląd kluczowych aspektów kształtujących przyszłość elastycznych obwodów drukowanych.

Wprowadzenie: Zrozum znaczenie testów FPC i kontroli jakości

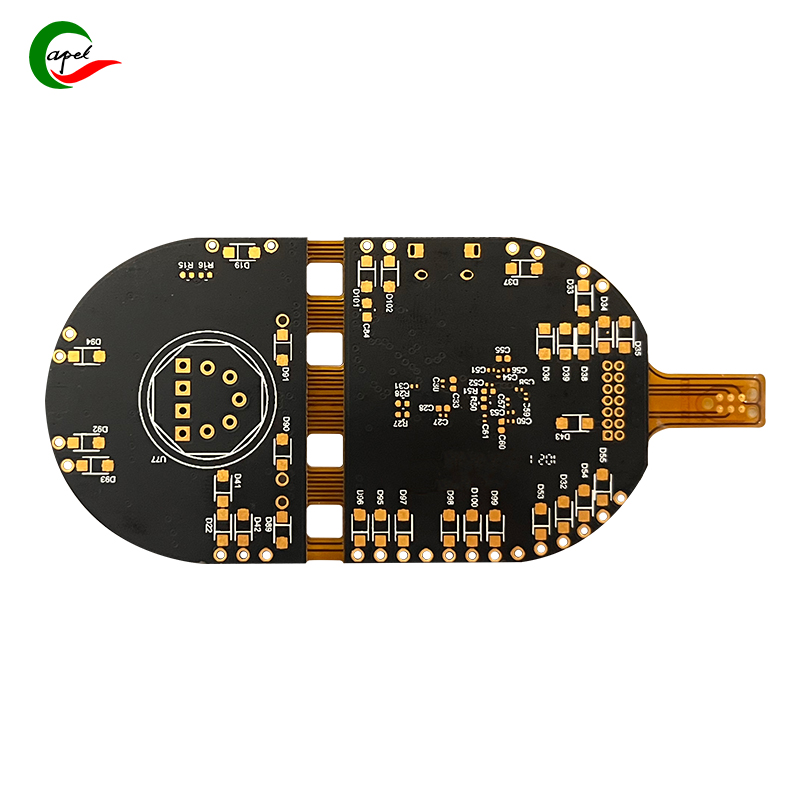

W miarę jak urządzenia elektroniczne stają się coraz bardziej kompaktowe i złożone, zapotrzebowanie na niezawodne i wydajne elastyczne obwody drukowane (FPC) gwałtownie wzrosło. FPC, znane również jako elastyczna płytka drukowana, odgrywa kluczową rolę w projektowaniu i produkcji różnych urządzeń elektronicznych, zapewniając elastyczność i oszczędność miejsca wymaganą w środowiskach nowoczesnych technologii. Złożoność FPC i ich kluczowa rola w funkcjonalności urządzeń elektronicznych sprawia, że testowanie i kontrola jakości są niezbędne, aby zapewnić doskonałą wydajność. W tym obszernym artykule badawczym zagłębimy się w kluczowe aspekty 4-warstwowego testowania FPC i kontroli jakości, badając niuanse procesu testowania, znaczenie kontroli jakości w produkcji oraz wpływ właściwych testów i kontroli jakości na FPC wydajność.

Zrozumienie testowania FPC: odkrywanie złożoności4-warstwowe testowanie FPC

Aby zrozumieć złożoność 4-warstwowych testów FPC, należy najpierw zrozumieć wieloaspektowy proces testowania, który zapewnia funkcjonalność i niezawodność elastycznych obwodów drukowanych. Proces testowania 4-warstwowego FPC obejmuje wszechstronną ocenę funkcjonalności i wydajności każdej warstwy, biorąc pod uwagę unikalne cechy elastycznego obwodu. Obejmuje to ocenę właściwości przewodzących i izolacyjnych, integralności sygnału, wydajności termicznej i stabilności mechanicznej każdej warstwy, aby upewnić się, że FPC spełnia rygorystyczne wymagania zastosowań elektronicznych. Testowanie FPC wykorzystuje różne metody testowania i sprzęt, taki jak testy elektryczne, testy impedancji, cykle termiczne i testy środowiskowe, aby zweryfikować wydajność i odporność elastycznych obwodów.

Kontrola jakości w 4-warstwowej produkcji FPC: Utrzymanie niezawodności i spójności

Kontrola jakości jest podstawą produkcji FPC i ważnym mechanizmem zapobiegania defektom i utrzymywania niezawodności obwodów elastycznych. Wdrożenie rygorystycznych środków kontroli jakości podczas procesu produkcyjnego ma kluczowe znaczenie dla utrzymania integralności i spójności ZKP. Zaawansowane technologie inspekcji, takie jak automatyczna inspekcja optyczna (AOI), inspekcja rentgenowska i testy w obwodach, mają kluczowe znaczenie dla identyfikacji potencjalnych defektów i odchyleń w procesie produkcyjnym, zapewniając, że FPC spełnia najwyższe standardy jakości. Dokładna kontrola i analiza odgrywają kluczową rolę w utrzymaniu wysokiej jakości FPC, pomagając poprawić ogólną niezawodność i wydajność gotowego produktu.

Zapewnienie doskonałej wydajności w 4-warstwowym FPC: symbiotyczny związek między testowaniem a kontrolą jakości

Symbiotyczny związek między prawidłowym testowaniem a kontrolą jakości ma kluczowe znaczenie dla kształtowania doskonałej wydajności FPC. Integrując solidne procesy testowania i rygorystyczne środki kontroli jakości, producenci FPC mogą określić doskonałą wydajność i niezawodność elastycznych obwodów. Poprzez studia przypadków i przykłady przeanalizujemy skuteczne procesy testowania FPC i kontroli jakości, demonstrując transformacyjny wpływ, jaki inwestowanie w niezawodne FPC może mieć na urządzenia elektroniczne. Ponadto w tym artykule opisano wiele zalet niezawodnego FPC, podkreślając jego kluczową rolę w poprawie wydajności i trwałości urządzeń elektronicznych.

Studium przypadku sukcesu: Transformacyjny wpływ kompleksowych testów FPC

W świecie rzeczywistym Firma Wdrażając kompleksowy proces testowania, obejmujący test impedancji, cykle termiczne i testy środowiskowe, Firma Ponadto rygorystyczne środki kontroli jakości podejmowane na etapie produkcji, takie jak testy AOI i online, pomagają zapobiegać defektom i utrzymywać Niezawodność FPC. W rezultacie urządzenia elektroniczne produkowane przez Spółkę

Korzyści z inwestycji w niezawodny FPC dla urządzeń elektronicznych

Nie da się przecenić znaczenia inwestycji w niezawodny FPC, gdyż bezpośrednio przekłada się to na wymierne korzyści dla urządzeń elektronicznych. Od lepszej integralności sygnału i wydajności termicznej po zwiększoną stabilność mechaniczną i trwałość, niezawodne FPC są podstawą bezproblemowej funkcjonalności i trwałości urządzeń elektronicznych. Dodatkowo proaktywne podejście do zapewnienia doskonałej wydajności FPC poprzez kompleksowe testowanie i kontrolę jakości zmniejsza ryzyko potencjalnych awarii i awarii, pomagając poprawić ogólne zadowolenie klientów i reputację marki.

4-warstwowy proces testowania i kontroli jakości FPC

Wniosek: Kształtowanie przyszłości urządzeń elektronicznych poprzez doskonałość w testowaniu FPC i kontroli jakości

Podsumowując, w dążeniu do zapewnienia doskonałej wydajności urządzeń elektronicznych nie można ignorować znaczenia 4-warstwowych testów FPC i kontroli jakości. Dzięki pełnemu zrozumieniu niuansów testowania FPC, kontroli jakości produkcji oraz transformacyjnego wpływu właściwych testów i kontroli jakości, producenci i zainteresowane strony z branży mogą zapoczątkować nową erę niezawodności, wydajności i innowacji urządzeń elektronicznych. Ponieważ krajobraz technologiczny stale ewoluuje, dążenie do doskonałości w testowaniu FPC i kontroli jakości pozostaje kluczowe dla kształtowania przyszłości urządzeń elektronicznych, napędzania postępu i zadowolenia klientów.

Czas publikacji: 6 marca 2024 r

Z powrotem