W tym obszernym artykule zagłębiamy się w świat 4-warstwowych układów PCB, prowadząc Cię przez najlepsze techniki i rozważania projektowe.

Wstęp :

W świecie projektowania płytek drukowanych osiągnięcie optymalnego ułożenia ma kluczowe znaczenie dla zapewnienia stałej wydajności i niezawodnej funkcjonalności. Aby sprostać stale rosnącym wymaganiom współczesnego sprzętu elektronicznego, takim jak większa prędkość, większa gęstość i zmniejszone zakłócenia sygnału, kluczowe znaczenie ma dobrze zaplanowany 4-warstwowy układ PCB. Ten artykuł służy jako kompleksowy przewodnik, który pomoże Ci zrozumieć kluczowe aspekty i rozważania związane z osiągnięciem optymalnego 4-warstwowego układu PCB. Zagłębmy się zatem w świat układania płytek PCB i odkryjmy sekrety udanego projektu!

treść:

1. Zrozum podstawy układania 4-warstwowych PCB:

- PCB Stackup: co to jest i dlaczego jest ważne?

- Kluczowe uwagi dotyczące projektowania stosu 4-warstwowego.

- Znaczenie prawidłowego ułożenia warstw.

- Warstwy sygnalizacyjne i dystrybucyjne: role i lokalizacje.

- Czynniki wpływające na wybór materiałów na rdzeń wewnętrzny i prepregi.

Układ PCB:Układ PCB odnosi się do rozmieszczenia i konfiguracji różnych warstw na płytce drukowanej. Polega na umieszczeniu warstw przewodzących, izolacyjnych i rozprowadzających sygnał w określonej kolejności, aby osiągnąć pożądaną wydajność elektryczną i funkcjonalność płytki PCB. Układ PCB jest ważny, ponieważ określa integralność sygnału, dystrybucję mocy, zarządzanie ciepłem i ogólną wydajność PCB.

Kluczowe uwagi dotyczące projektu stosu 4-warstwowego:

Projektując 4-warstwowy układ PCB, należy wziąć pod uwagę kilka kluczowych kwestii:

Integralność sygnału:

Umieszczenie warstw sygnału blisko siebie, przy jednoczesnym zachowaniu bliskości płaszczyzn zasilania i uziemienia, poprawia integralność sygnału poprzez zmniejszenie impedancji pomiędzy ścieżkami sygnału a płaszczyznami odniesienia.

Dystrybucja zasilania i uziemienia:

Właściwa dystrybucja i rozmieszczenie płaszczyzn zasilania i uziemienia ma kluczowe znaczenie dla skutecznej dystrybucji mocy i redukcji hałasu. Aby zminimalizować impedancję, należy zwrócić uwagę na grubość i odstępy pomiędzy płaszczyznami zasilania i uziemienia.

Zarządzanie ciepłem:

Należy rozważyć rozmieszczenie przelotek termicznych i radiatorów oraz rozmieszczenie płaszczyzn termicznych, aby zapewnić skuteczne odprowadzanie ciepła i zapobiec przegrzaniu.

Rozmieszczenie komponentów i możliwość trasowania:

Należy zwrócić szczególną uwagę na rozmieszczenie i trasowanie komponentów, aby zapewnić optymalne trasowanie sygnału i uniknąć zakłóceń sygnału.

Znaczenie prawidłowego ułożenia warstw:Układ warstw w stosie PCB ma kluczowe znaczenie dla utrzymania integralności sygnału, minimalizacji zakłóceń elektromagnetycznych (EMI) i zarządzania dystrybucją mocy. Właściwe rozmieszczenie warstw zapewnia kontrolowaną impedancję, zmniejsza przesłuchy i poprawia ogólną wydajność projektu PCB.

Warstwy sygnałowe i dystrybucyjne:Sygnały są zazwyczaj prowadzone na górnej i dolnej warstwie sygnału, podczas gdy płaszczyzny zasilania i uziemienia znajdują się wewnątrz. Warstwa dystrybucyjna działa jak płaszczyzna zasilania i uziemienia oraz zapewnia ścieżkę o niskiej impedancji dla połączeń zasilania i uziemienia, minimalizując spadki napięcia i zakłócenia elektromagnetyczne.

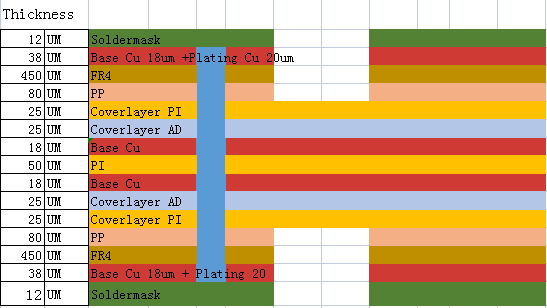

Czynniki wpływające na wybór materiału rdzenia i prepregu:Wybór materiałów rdzenia i prepregu do układania płytek PCB zależy od takich czynników, jak wymagania dotyczące parametrów elektrycznych, kwestie związane z zarządzaniem ciepłem, możliwości produkcyjne i koszt. Do ważnych czynników, które należy wziąć pod uwagę, należą stała dielektryczna (Dk), współczynnik rozproszenia (Df), temperatura zeszklenia (Tg), grubość i zgodność z procesami produkcyjnymi, takimi jak laminowanie i wiercenie. Staranny dobór tych materiałów zapewnia pożądane właściwości elektryczne i mechaniczne płytki PCB.

2. Techniki optymalnego układania 4-warstwowych PCB:

- Staranne rozmieszczenie komponentów i trasowanie ścieżek w celu zapewnienia efektywnego zasilania i integralności sygnału.

- Rola płaszczyzn uziemienia i zasilania w minimalizacji szumów i maksymalizacji integralności sygnału.

- Określić odpowiednią grubość i stałą dielektryczną każdej warstwy.

- Skorzystaj z kontrolowanego routingu impedancji w projektach o dużej prędkości.

- Zagadnienia termiczne i zarządzanie ciepłem w kominach wielowarstwowych.

Techniki te pomagają uzyskać optymalny 4-warstwowy układ PCB:

Ostrożne rozmieszczenie komponentów i trasowanie tras:Efektywne zasilanie i integralność sygnału można osiągnąć poprzez ostrożne rozmieszczenie komponentów i trasowanie. Grupuj powiązane komponenty i zapewniaj krótkie, bezpośrednie połączenia między nimi. Zminimalizuj długość ścieżki i unikaj krzyżowania wrażliwych śladów. Używaj odpowiednich odstępów i trzymaj wrażliwe sygnały z dala od źródeł hałasu.

Samoloty naziemne i energetyczne:Płaszczyzny uziemienia i zasilania odgrywają kluczową rolę w minimalizowaniu szumów i maksymalizacji integralności sygnału. Użyj dedykowanych płaszczyzn uziemienia i zasilania, aby zapewnić stabilną płaszczyznę odniesienia i zmniejszyć zakłócenia elektromagnetyczne (EMI). Zapewnij odpowiednie połączenia z tymi płaszczyznami, aby utrzymać ścieżkę o niskiej impedancji dla prądu powrotnego.

Określ właściwą grubość warstwy i stałą dielektryczną:Grubość i stała dielektryczna każdej warstwy stosu wpływa na propagację sygnału i kontrolę impedancji. Określ żądaną wartość impedancji i odpowiednio wybierz odpowiednią grubość i stałą dielektryczną dla każdej warstwy. Przejrzyj wytyczne dotyczące projektowania PCB i rozważ wymagania dotyczące częstotliwości sygnału i linii przesyłowej.

Kontrolowane kierowanie impedancyjne:Kontrolowane trasowanie impedancji ma kluczowe znaczenie w przypadku projektów o dużej prędkości, ponieważ minimalizuje odbicia sygnału, utrzymuje integralność sygnału i zapobiega błędom danych. Określ wymagane wartości impedancji dla sygnałów krytycznych i zastosuj techniki routingu z kontrolowaną impedancją, takie jak routing par różnicowych, routing liniowy lub mikropaskowy oraz przelotki o kontrolowanej impedancji.

Względy termiczne i zarządzanie:Zarządzanie temperaturą ma kluczowe znaczenie w przypadku wielowarstwowych stosów PCB. Właściwe odprowadzanie ciepła zapewnia działanie komponentów w ich granicach temperaturowych i pozwala uniknąć potencjalnych uszkodzeń. Rozważ dodanie przelotek termicznych w celu przenoszenia ciepła do wewnętrznych płaszczyzn uziemienia lub podkładek termicznych, użyj przelotek termicznych w pobliżu komponentów o dużej mocy i połącz je z radiatorami lub wylewami miedzianymi, aby uzyskać lepszą dystrybucję ciepła.

Wdrażając te techniki, można zapewnić efektywną dystrybucję mocy, zminimalizować szumy, zachować integralność sygnału i zoptymalizować zarządzanie temperaturą w 4-warstwowym układzie PCB.

3. Rozważania projektowe dotyczące produkcji 4-warstwowej płytki drukowanej:

- Zrównoważyć możliwości produkcyjne i złożoność projektu.

- Najlepsze praktyki w zakresie projektowania pod kątem produktywności (DFM).

- Biorąc pod uwagę rodzaj i układ.

- Zasady projektowania dotyczące odstępów, szerokości ścieżki i prześwitu.

- Współpracuj z producentem PCB, aby osiągnąć optymalny stos.

Równowaga między wytwarzalnością a złożonością projektu:Projektując 4-warstwową płytkę drukowaną, ważne jest zachowanie równowagi pomiędzy złożonością projektu a łatwością produkcji. Złożone projekty mogą zwiększać koszty produkcji i potencjalne błędy. Upraszczanie projektów poprzez optymalizację rozmieszczenia komponentów, organizowanie tras sygnałów i stosowanie standardowych zasad projektowania może poprawić możliwości produkcyjne.

Najlepsze praktyki w zakresie projektowania pod kątem produktywności (DFM):Uwzględnij kwestie DFM w projektach, aby zapewnić wydajną i wolną od błędów produkcję. Obejmuje to przestrzeganie branżowych zasad projektowania, wybór odpowiednich materiałów i grubości, uwzględnienie ograniczeń produkcyjnych, takich jak minimalna szerokość śladu i odstępy, oraz unikanie skomplikowanych kształtów lub cech, które mogłyby zwiększyć złożoność produkcji.

Biorąc pod uwagę typ i układ:Wybór odpowiedniego typu przelotki i jej układu ma kluczowe znaczenie w przypadku 4-warstwowej płytki PCB. Przelotki, ślepe przelotki i zakopane przelotki mają swoje zalety i ograniczenia. Należy dokładnie rozważyć ich zastosowanie w oparciu o złożoność projektu i gęstość oraz zapewnić odpowiedni prześwit i odstępy wokół przelotek, aby uniknąć zakłóceń sygnału i sprzężenia elektrycznego.

Zasady projektowania dotyczące odstępów, szerokości ścieżki i prześwitu:Postępuj zgodnie z zalecanymi zasadami projektowania dotyczącymi odstępów, szerokości ścieżki i prześwitu dostarczonymi przez producenta PCB. Zasady te zapewniają, że projekt może zostać wykonany bez żadnych problemów, takich jak zwarcia elektryczne lub degradacja sygnału. Utrzymanie odpowiednich odstępów między ścieżkami i komponentami, utrzymanie odpowiedniego odstępu w obszarach wysokiego napięcia i użycie odpowiedniej szerokości ścieżki dla pożądanej obciążalności prądowej to ważne kwestie.

Współpracuj z producentem PCB, aby uzyskać optymalne zestawienie:Współpracuj z producentem PCB, aby określić optymalny układ dla 4-warstwowej płytki PCB. Czynniki, które należy wziąć pod uwagę, obejmują warstwy miedzi, wybór i rozmieszczenie materiału dielektrycznego, pożądaną kontrolę impedancji i wymagania dotyczące integralności sygnału. Ściśle współpracując z producentami, możesz mieć pewność, że projekty płytek PCB będą zgodne z ich możliwościami i procesami produkcyjnymi, co skutkuje bardziej wydajną i opłacalną produkcją.

Ogólnie rzecz biorąc, projektowanie 4-warstwowej płytki PCB wymaga dokładnego zrozumienia możliwości produkcyjnych, przestrzegania najlepszych praktyk DFM, dokładnego rozważenia typu i układu przelotek, przestrzegania zasad projektowania oraz współpracy z producentem płytki PCB w celu uzyskania optymalnego układu. Uwzględniając te czynniki, możesz poprawić możliwości produkcyjne, niezawodność i wydajność projektu PCB.

4. Zalety i ograniczenia 4-warstwowego układania PCB:

- Zwiększa integralność sygnału, redukuje szumy i minimalizuje efekty EMI.

- Lepsza możliwość wdrażania projektów o dużej szybkości.

- Oszczędność miejsca dzięki kompaktowej elektronice.

- Potencjalne ograniczenia i wyzwania związane z wdrażaniem stosu 4-warstwowego.

Zalety 4-warstwowego układania PCB:

Zwiększona integralność sygnału:

Dodatkowe płaszczyzny masy i zasilania w 4-warstwowym stosie pomagają zredukować szum sygnału i zapewniają lepszą integralność sygnału w projektach o dużej prędkości. Płaszczyzna uziemienia działa jako niezawodna płaszczyzna odniesienia, redukując przesłuchy sygnału i poprawiając kontrolę impedancji.

Zmniejszony wpływ hałasu i zakłóceń elektromagnetycznych:

Obecność płaszczyzn uziemienia i zasilania w 4-warstwowym stosie pomaga zminimalizować zakłócenia elektromagnetyczne (EMI), zapewniając ekranowanie i lepsze uziemienie sygnału. Zapewnia to lepszą redukcję szumów i zapewnia wyraźniejszą transmisję sygnału.

Zwiększona możliwość realizacji projektów o dużej szybkości:

Dzięki dodatkowym warstwom projektanci mają więcej opcji trasowania. Umożliwia to złożone, szybkie projekty z kontrolowanymi wymaganiami dotyczącymi impedancji, redukując tłumienie sygnału i osiągając niezawodną wydajność przy wyższych częstotliwościach.

Zaleta oszczędzająca miejsce:

4-warstwowe układanie pozwala uzyskać bardziej zwartą i wydajną konstrukcję. Zapewnia dodatkowe opcje routingu i zmniejsza potrzebę rozległych wzajemnych połączeń między komponentami, co skutkuje mniejszą obudową całego systemu elektronicznego. Jest to szczególnie korzystne w przypadku przenośnej elektroniki lub gęsto zaludnionych płytek PCB.

Ograniczenia i wyzwania związane z wdrażaniem stosu 4-warstwowego:

Koszt:

Wdrożenie układu 4-warstwowego zwiększa całkowity koszt płytki PCB w porównaniu z układem 2-warstwowym. Na koszt wpływają takie czynniki, jak liczba warstw, złożoność projektu i wymagany proces produkcyjny. Dodatkowe warstwy wymagają dodatkowych materiałów, bardziej precyzyjnych technik produkcyjnych i zaawansowanych możliwości trasowania.

Złożoność projektu:

Projektowanie 4-warstwowej płytki PCB wymaga dokładniejszego planowania niż 2-warstwowej płytki PCB. Dodatkowe warstwy stwarzają wyzwania w zakresie rozmieszczenia komponentów, trasowania i planowania. Projektanci muszą dokładnie rozważyć integralność sygnału, kontrolę impedancji i dystrybucję mocy, co może być bardziej złożone i czasochłonne.

Ograniczenia produkcyjne:

Produkcja 4-warstwowych płytek PCB wymaga bardziej zaawansowanych procesów i technik produkcyjnych. Producenci muszą być w stanie dokładnie wyrównać i laminować warstwy, kontrolować grubość każdej warstwy i zapewnić właściwe wyrównanie nawierceń i przelotek. Nie wszyscy producenci PCB są w stanie wydajnie produkować płytki 4-warstwowe.

Hałas i zakłócenia:

Chociaż 4-warstwowy układ pomaga zredukować szumy i zakłócenia elektromagnetyczne, niewystarczające techniki projektowania lub rozmieszczenia mogą w dalszym ciągu powodować problemy z szumami i zakłóceniami. Nieprawidłowo wykonane układanie warstw lub niewystarczające uziemienie może prowadzić do niezamierzonego sprzężenia i osłabienia sygnału. Wymaga to starannego planowania i rozważenia układu projektu i rozmieszczenia płaszczyzny podłoża.

Zarządzanie ciepłem:

Obecność dodatkowych warstw wpływa na odprowadzanie ciepła i zarządzanie ciepłem. Gęste konstrukcje z ograniczoną przestrzenią pomiędzy warstwami mogą prowadzić do zwiększonego oporu cieplnego i gromadzenia się ciepła. Wymaga to dokładnego rozważenia układu komponentów, przelotek termicznych i ogólnego projektu termicznego, aby uniknąć problemów z przegrzaniem.

Ważne jest, aby projektanci dokładnie ocenili swoje wymagania, biorąc pod uwagę zalety i ograniczenia 4-warstwowego układu PCB, aby podjąć świadomą decyzję dotyczącą najlepszego układu dla ich konkretnego projektu.

Podsumowując,osiągnięcie optymalnego 4-warstwowego układu PCB ma kluczowe znaczenie dla zapewnienia niezawodnego i wydajnego projektu elektronicznego. Rozumiejąc podstawy, biorąc pod uwagę techniki projektowania i współpracując z producentami płytek PCB, projektanci mogą skorzystać z wydajnej dystrybucji mocy, integralności sygnału i zmniejszonych efektów EMI. Należy pamiętać, że udany projekt stosu 4-warstwowego wymaga ostrożnego podejścia i rozważenia rozmieszczenia komponentów, trasowania, zarządzania ciepłem i możliwości produkcyjnych. Skorzystaj więc z wiedzy zawartej w tym przewodniku i rozpocznij swoją podróż, aby uzyskać najlepszy 4-warstwowy stos płytek PCB do swojego następnego projektu!

Czas publikacji: 18 sierpnia 2023 r

Z powrotem