Wstęp:

Obwody sztywno-elastyczne zyskały popularność w elektronice ze względu na wyjątkowe połączenie wszechstronności i trwałości. Obwody te składają się z części elastycznej, którą można sterować, oraz części sztywnej, która zapewnia stabilność i wsparcie. Chociaż obwody sztywno-elastyczne są szeroko stosowane w różnych zastosowaniach, pozostaje jedno palące pytanie – czy można je skutecznie wykorzystać w scenariuszach dużej mocy? Celem tego artykułu jest zagłębienie się w cechy i rozważania dotyczące włączania obwodów sztywnych i elastycznych do zastosowań o dużej mocy, zbadanie ich zalet i wad oraz, jeśli to konieczne, zbadanie alternatyw. Rozumiejąc możliwości i ograniczenia obwodów sztywnych i elastycznych w zastosowaniach dużej mocy, profesjonaliści i osoby prywatne w dziedzinie elektroniki mogą podejmować świadome decyzje i wybierać rozwiązania odpowiadające ich konkretnym potrzebom.

ZrozumienieObwody sztywne i elastyczne:

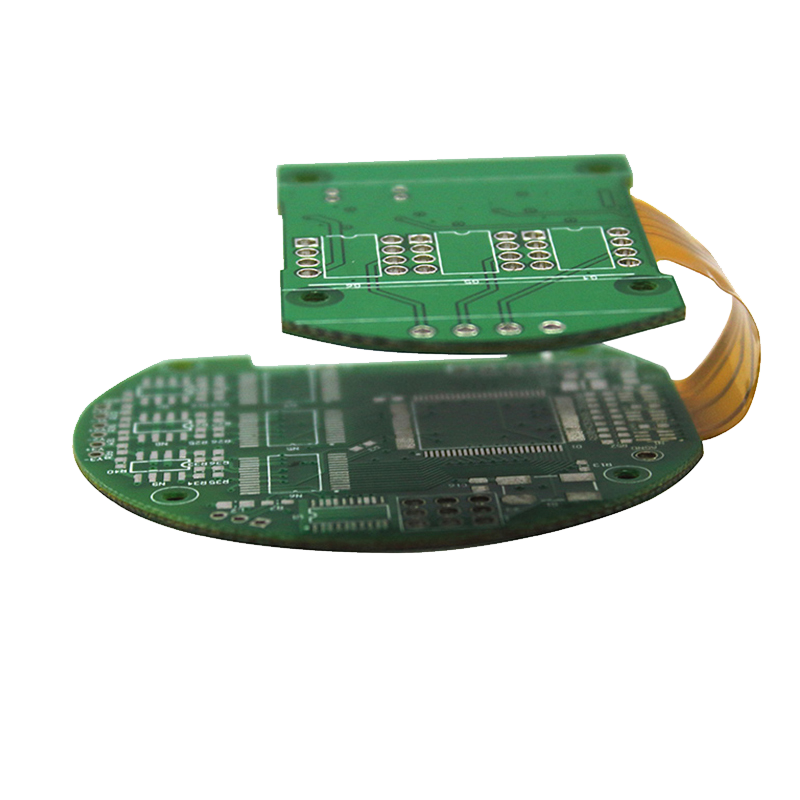

Aby zrozumieć opłacalność stosowania obwodów sztywnych i elastycznych w zastosowaniach wymagających dużej mocy, należy najpierw zrozumieć konstrukcję i skład tych płytek. Obwody sztywno-elastyczne składają się zazwyczaj z naprzemiennych warstw elastycznych i sztywnych, dzięki czemu mogą się zginać lub dopasowywać do kształtu urządzenia, na którym są zamontowane. Warstwy te są połączone elastycznymi złączami, umożliwiającymi przepływ sygnałów elektrycznych pomiędzy różnymi elementami.

Obwody sztywno-elastyczne są zaprojektowane tak, aby miały zarówno sekcje sztywne, jak i elastyczne, łącząc zalety obu typów obwodów. Obwody te są zwykle wykonywane przez laminowanie naprzemiennych warstw elastycznych i sztywnych materiałów w celu utworzenia pojedynczej płytki drukowanej.

Elastyczna warstwa jest zwykle wykonana z poliimidu lub podobnego materiału, który może wytrzymać wielokrotne zginanie i zginanie bez uszkodzeń. Warstwy są bardzo elastyczne i można je formować w różne kształty, dzięki czemu obwód można dopasować do unikalnych lub ciasnych przestrzeni. Elastyczna warstwa ma również doskonałą odporność na naprężenia mechaniczne i wibracje, dzięki czemu nadaje się do zastosowań, w których obwody mogą być poddawane ruchowi lub naprężeniom fizycznym.

Natomiast sztywne warstwy są wykonane z materiałów takich jak FR-4 lub laminaty na bazie epoksydów, które zapewniają stabilność i sztywność obwodu. Warstwy te mają kluczowe znaczenie dla podparcia komponentu, zapewnienia wytrzymałości mechanicznej i utrzymania ogólnej integralności strukturalnej obwodu. Sztywna sekcja zapewnia również bezpieczne utrzymanie kluczowych komponentów i połączeń na miejscu, zmniejszając ryzyko uszkodzenia lub awarii.

Do łączenia warstw elastycznych i sztywnych stosuje się łączniki elastyczne. Złącza te, zwane również złączami elastycznymi na sztywne, mogą przenosić sygnały elektryczne między różnymi komponentami na różnych warstwach. Zaprojektowane z myślą o elastyczności i trwałości, złącza te umożliwiają zginanie i zginanie obwodów bez pogarszania integralności połączenia elektrycznego.

Obwody sztywno-elastyczne oferują kilka zalet w zastosowaniach wymagających dużej mocy. Elastyczność obwodu pozwala na dopasowanie go do ciasnych przestrzeni, zapewniając efektywne wykorzystanie dostępnej powierzchni. Możliwość dostosowania się do kształtu urządzenia zmniejsza również potrzebę stosowania dodatkowego okablowania i złączy, upraszczając ogólną konstrukcję i zmniejszając ryzyko utraty sygnału lub zakłóceń.

Istnieją jednak pewne uwagi dotyczące stosowania obwodów sztywnych i elastycznych w zastosowaniach o dużej mocy. Zwiększony poziom mocy generuje ciepło, które może mieć wpływ na wydajność i niezawodność obwodu. Aby skutecznie odprowadzać ciepło i zapobiegać przegrzaniu, należy zastosować odpowiednie techniki zarządzania ciepłem, takie jak zastosowanie radiatorów lub przelotek termicznych.

Korzyści i zalety obwodów sztywnych:

Obwody sztywno-elastyczne mają wiele zalet, które czynią je atrakcyjnymi w szerokim zakresie zastosowań. Ich elastyczne sekcje zapewniają większą elastyczność projektowania, umożliwiając bardziej zwarte i złożone układy obwodów. Dodatkowo możliwość zginania lub zginania zapewnia zmniejszenie liczby wymaganych złączy, zwiększając niezawodność i trwałość. Obwody sztywno-elastyczne oferują również znaczną oszczędność masy w porównaniu z tradycyjnymi sztywnymi płytkami PCB, dzięki czemu nadają się do stosowania w przenośnych, lekkich urządzeniach.

Większa elastyczność projektowania:Elastyczna część obwodu sztywno-giętkiego zapewnia projektantom większy układ obwodów i elastyczność projektowania. Zdolność obwodu do zginania pozwala na dopasowanie go do unikalnych lub ciasnych przestrzeni, umożliwiając bardziej kreatywne i wydajne możliwości projektowania. Ta elastyczność jest szczególnie cenna w zastosowaniach o ograniczonej przestrzeni, takich jak urządzenia do noszenia, systemy lotnicze i implanty medyczne.

Zredukowane złącza:Obwody sztywno-elastyczne mogą wyeliminować lub znacznie zmniejszyć potrzebę stosowania złączy, które mogą być punktem awarii w tradycyjnych sztywnych płytkach drukowanych. Integrując sekcję obwodu elastycznego, można zminimalizować liczbę złączy, poprawiając niezawodność i trwałość. Przy mniejszej liczbie złączy ryzyko luźnych połączeń lub awarii elektrycznych jest mniejsze, co skutkuje solidniejszymi i niezawodnymi obwodami.

Zmniejszona waga:Obwody sztywno-elastyczne zapewniają znaczną oszczędność masy w porównaniu z tradycyjnymi sztywnymi płytkami PCB. Całkowita waga obwodu została zmniejszona poprzez wyeliminowanie konieczności stosowania dodatkowego okablowania i złączy. Ta redukcja masy jest szczególnie korzystna w zastosowaniach wymagających lekkich i przenośnych urządzeń, takich jak elektronika użytkowa, systemy samochodowe lub bezzałogowe statki powietrzne (UAV).

Oszczędność miejsca:Kompaktowy i elastyczny charakter obwodów sztywnych i elastycznych może zaoszczędzić miejsce w sprzęcie elektronicznym. Obwody te można kształtować lub formować tak, aby pasowały do dostępnej przestrzeni, co pozwala na bardziej efektywne wykorzystanie dostępnej powierzchni. W zastosowaniach, w których ważny jest rozmiar i kształt, zmniejszenie rozmiaru obwodu ma kluczowe znaczenie.

Poprawiona niezawodność:Ze względu na swoją konstrukcję obwody sztywno-elastyczne są z natury bardziej niezawodne niż tradycyjne sztywne płytki PCB. Brak złączy zmniejsza ryzyko awarii połączenia, a elastyczne materiały użyte w konstrukcji obwodu zapewniają doskonałą odporność na naprężenia mechaniczne, wibracje i cykle termiczne. Ta zwiększona trwałość i niezawodność sprawia, że obwody sztywno-elastyczne idealnie nadają się do zastosowań, które są często przenoszone lub narażone na trudne warunki.

Oszczędności:Chociaż początkowe koszty produkcji sztywnych obwodów elastycznych mogą być wyższe w porównaniu z tradycyjnymi sztywnymi płytkami PCB, w dłuższej perspektywie mogą one zaoszczędzić pieniądze. Zmniejszone zapotrzebowanie na złącza, okablowanie i dodatkowe komponenty pomaga uprościć proces produkcyjny i obniżyć koszty montażu. Dodatkowo zwiększona niezawodność i trwałość obwodów sztywno-elastycznych może zmniejszyć awarie w terenie i roszczenia gwarancyjne, co skutkuje oszczędnościami kosztów w całym cyklu życia produktu.

Uwagi dotyczące zastosowań o dużej mocy w przypadku stosowania obwodów sztywnych:

W przypadku stosowania obwodów sztywnych i elastycznych w zastosowaniach o dużej mocy należy wziąć pod uwagę kilka czynników:

Pierwszą rzeczą, na którą należy zwrócić uwagę, jest odprowadzanie ciepła. Zastosowania o dużej mocy generują dużo ciepła, co może negatywnie wpłynąć na wydajność i niezawodność obwodów sztywnych. Ze względu na swoją konstrukcję obwody sztywno-elastyczne mają ograniczoną przewodność cieplną i dlatego są mniej odpowiednie do zastosowań wymagających wydajnego odprowadzania ciepła. Ważne jest wdrożenie technik zarządzania ciepłem w celu ograniczenia gromadzenia się ciepła lub zbadanie alternatywnych rozwiązań, takich jak włączenie radiatorów do projektu.

Innym ważnym aspektem jest zdolność przewodzenia prądu przez obwody sztywno-elastyczne. Zastosowania o dużej mocy wymagają możliwości obsługi dużych ilości prądu bez powodowania spadków napięcia lub jakichkolwiek innych niekorzystnych skutków. Chociaż obwody sztywno-elastyczne często wytrzymują umiarkowane prądy, ich obciążalność może być ograniczona w porównaniu z tradycyjnymi sztywnymi płytkami PCB. Należy dokładnie rozważyć wymaganą moc znamionową i przeprowadzić dokładne testy, aby upewnić się, że wybrany obwód sztywny-elastyczny wytrzyma oczekiwane obciążenie prądowe bez pogorszenia jakości lub awarii.

Ponadto w przypadku zastosowań o dużej mocy należy dokładnie ocenić wybór materiałów używanych do budowy obwodów sztywnych i elastycznych. Szczególną uwagę należy zwrócić na dobór materiałów przewodzących i izolacyjnych na ścieżki i złącza. Zastosowania o dużej mocy narażają obwody na większe naprężenia i temperaturę, dlatego wybór materiałów o odporności na wysoką temperaturę i dobrej przewodności elektrycznej ma kluczowe znaczenie dla utrzymania optymalnej wydajności i niezawodności.

Należy również wziąć pod uwagę naprężenia mechaniczne i wibracje, na które mogą oddziaływać obwody sztywnie elastyczne w zastosowaniach o dużej mocy. Elastyczność obwodów może sprawić, że z biegiem czasu będą one podatne na zmęczenie mechaniczne lub awarię. Należy zastosować solidną konstrukcję mechaniczną, odpowiednie konstrukcje wsporcze i analizę naprężeń, aby upewnić się, że obwód wytrzyma naprężenia mechaniczne i wibracje występujące w aplikacji.

Na koniec należy przeprowadzić testy w celu oceny wydajności i niezawodności obwodów sztywno-giętkich w zastosowaniach dużej mocy. Obejmuje to testowanie wydajności cieplnej, obciążalności prądowej, trwałości mechanicznej i wszelkich innych istotnych parametrów. Dokładne testy pomogą zidentyfikować wszelkie potencjalne słabości lub ograniczenia obwodu sztywno-giętkiego i umożliwią dokonanie niezbędnych korekt lub wdrożenie alternatywnych rozwiązań.

Alternatywy dla zastosowań o dużej mocy:

W niektórych scenariuszach, w których głównym problemem jest rozpraszanie ciepła lub wysoka obciążalność prądowa, rozwiązaniem alternatywnym jest

może być bardziej odpowiednim wyborem.

W przypadkach, gdy krytyczne znaczenie ma odprowadzanie ciepła lub wysoka obciążalność prądowa, zaleca się zbadanie alternatywnych rozwiązań, zamiast polegać wyłącznie na obwodach sztywnych i elastycznych. Alternatywą, która może zapewnić lepszą wydajność i niezawodność w zastosowaniach o zmiennym zapotrzebowaniu na moc, jest tradycyjna sztywna płytka PCB z odpowiednimi środkami zarządzania temperaturą.

Tradycyjne sztywne płytki PCB charakteryzują się doskonałą wydajnością cieplną ze względu na swoją strukturę i zastosowanie materiałów takich jak miedź. Sztywne płytki PCB umożliwiają wdrożenie różnych technik zarządzania ciepłem, w tym włączenie wylewów lub płaszczyzn miedzianych w celu wydajnej dystrybucji ciepła. Miedź jest doskonałym przewodnikiem ciepła, skutecznie rozpraszającym ciepło i zmniejszającym ryzyko przegrzania w zastosowaniach wymagających dużej mocy.

Aby jeszcze bardziej poprawić zarządzanie ciepłem w zastosowaniach wymagających dużej mocy, w projekcie można zintegrować niestandardowy radiator. Radiatory służą do odprowadzania ciepła z komponentów i rozpraszania go do otoczenia, zapobiegając przegrzaniu. Można również dodać wentylator chłodzący, aby poprawić przepływ powietrza i poprawić chłodzenie. W bardziej ekstremalnych przypadkach można zastosować systemy chłodzenia cieczą, aby zapewnić lepsze zarządzanie temperaturą. Aplikacje o dużej mocy mogą zyskać na zwiększonej wydajności i niezawodności, wybierając tradycyjną sztywną płytkę drukowaną z odpowiednimi środkami zarządzania temperaturą. Te alternatywy lepiej rozwiązują problemy związane z rozpraszaniem ciepła, umożliwiając komponentom pracę w optymalnym zakresie temperatur.

Warto zauważyć, że w przypadku zastosowań wymagających dużej mocy wybór między obwodami sztywnymi a tradycyjnymi sztywnymi płytkami PCB powinien opierać się na dokładnej ocenie wymagań projektu, w tym wymagań dotyczących mocy, wymagań termicznych, ograniczeń przestrzennych i innych istotnych czynników. Każda opcja ma swoje zalety i ograniczenia, a wybór odpowiedniego rozwiązania zależy od konkretnego zastosowania.

Wniosek:

Chociaż obwody sztywno-elastyczne oferują wiele zalet, ich przydatność do zastosowań o dużej mocy zależy od kilku czynników. Chociaż mogą one być wystarczające w zastosowaniach o małej i średniej mocy, dokładna ocena i rozważenie rozpraszania ciepła i możliwości przewodzenia prądu mają kluczowe znaczenie w przypadku wymagań o dużej mocy. Jeśli te płytki mogą nie być najlepszym wyborem, należy zbadać alternatywne rozwiązania, takie jak tradycyjne sztywne płytki PCB z ulepszonymi metodami zarządzania ciepłem i chłodzenia. W miarę ciągłego rozwoju technologii dalsze ulepszenia konstrukcji obwodów sztywnych i materiałów mogą ostatecznie sprawić, że będą one bardziej odpowiednie do zastosowań o dużej mocy. Zawsze skonsultuj się z doświadczonym specjalistą i wykonaj dokładne testy przed podjęciem ostatecznej decyzji, czy obwód sztywny-elastyczny jest odpowiedni do konkretnego zastosowania dużej mocy. Ostatecznie decyzje powinny opierać się na dokładnym zrozumieniu wymagań projektu, w tym wymagań dotyczących zasilania, chłodzenia wymagania i inne istotne czynniki. Uważnie rozważając te czynniki i badając alternatywne rozwiązania, możesz zapewnić najbardziej odpowiedni wybór dla aplikacji o dużej mocy.

Shenzhen Capel Technology Co., Ltd. założyła własną fabrykę sztywnych elastycznych płytek drukowanych w 2009 roku i jest profesjonalnym producentem sztywnych elastycznych płytek drukowanych. Dzięki 15-letniemu bogatemu doświadczeniu projektowemu, rygorystycznemu przebiegowi procesów, doskonałym możliwościom technicznym, zaawansowanemu sprzętowi automatyzacji, kompleksowemu systemowi kontroli jakości, Capel dysponuje profesjonalnym zespołem ekspertów, który zapewnia klientom na całym świecie wysoce precyzyjną, wysokiej jakości sztywną płytę flex, hdi Rigid Flex Pcb, produkcja sztywnych elastycznych płytek drukowanych, montaż sztywnych elastycznych płytek drukowanych, szybko obracająca się sztywna elastyczna płytka drukowana, szybkie prototypy płytek drukowanych. Nasze responsywne usługi techniczne przedsprzedażne i posprzedażne oraz terminowe dostawy umożliwiają naszym klientom szybkie wykorzystanie szans rynkowych dla swoich projektów .

Czas publikacji: 26 sierpnia 2023 r

Z powrotem