Wprowadzić:

W dziedzinie elektroniki płytki drukowane (PCB) odgrywają zasadniczą rolę w zapewnieniu bezproblemowego funkcjonowania różnych urządzeń. Aby zapewnić najwyższy poziom jakości i niezawodności, dla producentów płytek PCB istotne jest wdrożenie rygorystycznych środków kontroli w całym procesie produkcyjnym.Na tym blogu omówimy środki kontroli jakości stosowane w procesie produkcji płytek PCB w naszej firmie, koncentrując się na naszych certyfikatach i patentach, które odzwierciedlają nasze zaangażowanie w doskonałość.

Certyfikaty i akredytacje:

Jako szanowany producent płytek PCB posiadamy wiele certyfikatów potwierdzających przestrzeganie najwyższych standardów branżowych. Nasza firma przeszła certyfikację ISO 14001:2015, ISO 9001:2015 i IATF16949:2016. Certyfikaty te potwierdzają nasze zaangażowanie odpowiednio w zarządzanie środowiskiem, zarządzanie jakością i samochodowe systemy zarządzania jakością.

Ponadto jesteśmy dumni, że zdobyliśmy znaki UL i ROHS, co jeszcze bardziej podkreśla nasze zaangażowanie w przestrzeganie norm bezpieczeństwa i ograniczeń dotyczących substancji niebezpiecznych. Uznanie przez rząd za „wywiązujące się z umów i godne zaufania” oraz „krajowe przedsiębiorstwo high-tech” oznacza naszą odpowiedzialność i innowacyjność w branży.

Patent na innowacje:

W naszej firmie wierzymy, że jesteśmy w czołówce postępu technologicznego. W sumie uzyskaliśmy 16 patentów na wzory użytkowe i patenty na wynalazki, co stanowi dowód naszych ciągłych wysiłków na rzecz poprawy jakości i funkcjonalności płytek PCB. Patenty te stanowią świadectwo naszej wiedzy i zaangażowania w innowacje, zapewniając optymalizację naszych procesów produkcyjnych pod kątem optymalnej wydajności.

Przedprodukcyjne środki kontroli jakości:

Kontrola jakości rozpoczyna się już na samym początku procesu produkcji PCB. Aby zapewnić najwyższe standardy, w pierwszej kolejności przeprowadzamy dokładną analizę specyfikacji i wymagań naszych klientów. Nasz doświadczony zespół inżynierów dokładnie analizuje dokumenty projektowe i komunikuje się z klientami, aby wyjaśnić wszelkie niejasności przed przystąpieniem do dalszych prac.

Po zatwierdzeniu projektu dokładnie sprawdzamy i wybieramy wysokiej jakości surowce, w tym podłoże, folię miedzianą i tusz do maski lutowniczej. Nasze materiały przechodzą rygorystyczne oceny jakości, aby zapewnić zgodność z normami branżowymi, takimi jak IPC-A-600 i IPC-4101.

W fazie przedprodukcyjnej przeprowadzamy analizę projektu pod kątem wykonalności (DFM), aby zidentyfikować wszelkie potencjalne problemy produkcyjne i zapewnić optymalną wydajność i niezawodność. Ten krok pozwala nam również przekazywać cenne informacje zwrotne naszym klientom, promując ulepszenia projektów i minimalizując potencjalne problemy z jakością.

Środki kontroli jakości procesu:

W całym procesie produkcyjnym stosujemy różne środki kontroli jakości, aby zapewnić stałą jakość i niezawodność. Środki te obejmują:

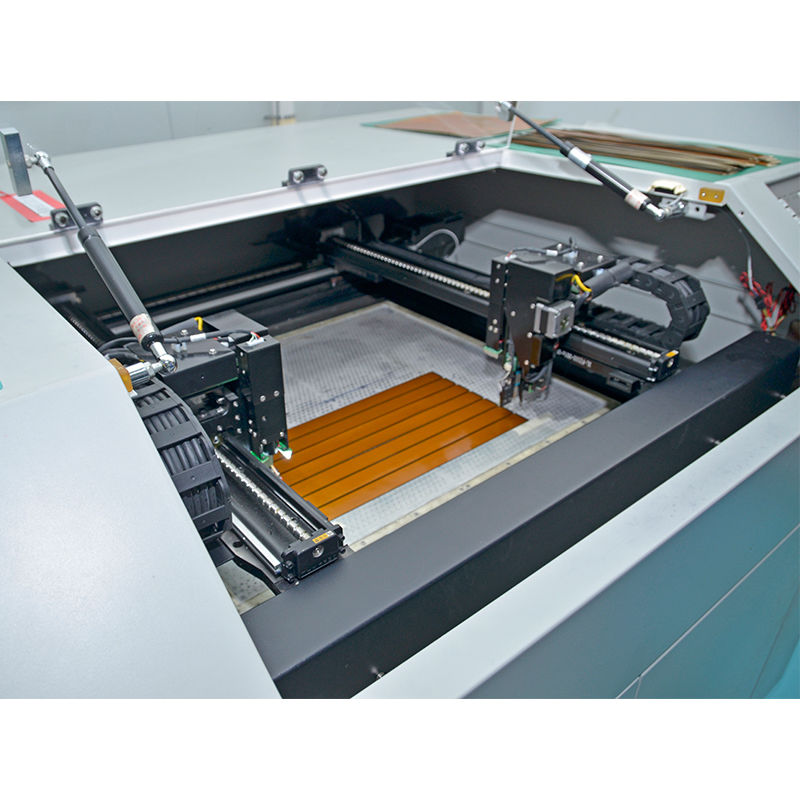

1. Automatyczna Inspekcja Optyczna (AOI): Korzystając z zaawansowanych systemów AOI, przeprowadzamy precyzyjne inspekcje płytek PCB na kluczowych etapach, takich jak po aplikacji pasty lutowniczej, rozmieszczeniu komponentów i lutowaniu. AOI pozwala nam wykrywać defekty, takie jak problemy ze spawaniem, brakujące komponenty i niewspółosiowość, z dużą dokładnością i wydajnością.

2. Inspekcja rentgenowska: W przypadku płytek PCB o złożonej strukturze i dużej gęstości, inspekcja rentgenowska służy do wykrycia ukrytych defektów, których nie można wykryć gołym okiem. Ta technologia badań nieniszczących pozwala nam sprawdzać połączenia lutowane, przelotki i warstwy wewnętrzne pod kątem defektów, takich jak przerwy, zwarcia i puste przestrzenie.

3. Testy elektryczne: Przed ostatecznym montażem przeprowadzamy kompleksowe testy elektryczne, aby zapewnić funkcjonalność i niezawodność płytki PCB. Testy te, w tym testy w obwodzie (ICT) i testy funkcjonalne, pomagają nam zidentyfikować wszelkie problemy elektryczne lub funkcjonalne, dzięki czemu można je szybko naprawić.

4. Testy środowiskowe: Aby zapewnić trwałość naszych płytek PCB w różnych warunkach pracy, poddajemy je rygorystycznym testom środowiskowym. Obejmuje to cykle termiczne, testy wilgotności, testy mgły solnej i inne. Za pomocą tych testów oceniamy działanie PCB w ekstremalnych temperaturach, wilgotności i środowiskach korozyjnych.

Środki kontroli jakości poporodowej:

Po zakończeniu procesu produkcyjnego nadal podejmujemy środki kontroli jakości, aby mieć pewność, że do naszych klientów trafiają wyłącznie płytki PCB najwyższej jakości. Środki te obejmują:

1. Kontrola wizualna: Nasz doświadczony zespół kontroli jakości przeprowadza skrupulatną kontrolę wizualną w celu wykrycia wszelkich defektów kosmetycznych, takich jak zadrapania, plamy lub błędy w druku. Dzięki temu mamy pewność, że finalny produkt spełnia również standardy estetyczne.

2. Testy funkcjonalne: Aby potwierdzić pełną funkcjonalność płytki PCB, używamy specjalistycznego sprzętu testującego i oprogramowania do przeprowadzania rygorystycznych testów funkcjonalnych. Pozwala nam to zweryfikować wydajność PCB w warunkach rzeczywistych i spełnić specyficzne wymagania naszych klientów.

Podsumowując:

Od początkowego etapu projektowania do produktu końcowego nasza firma zapewnia niezrównane środki kontroli jakości w całym procesie produkcji PCB. Nasze certyfikaty, w tym ISO 14001:2015, ISO 9001:2015 i IATF16949:2016, a także znaki UL i ROHS, podkreślają nasze zaangażowanie w zrównoważony rozwój środowiskowy, zarządzanie jakością i zgodność z przepisami bezpieczeństwa.

Ponadto posiadamy 16 patentów na wzory użytkowe i patenty na wynalazki, które odzwierciedlają naszą wytrwałość w innowacjach i ciągłym doskonaleniu. Stosując zaawansowane metody kontroli jakości, takie jak AOI, kontrola rentgenowska, testy elektryczne i testy środowiskowe, zapewniamy produkcję wysokiej jakości, niezawodnych płytek PCB.

Wybierz nas jako zaufanego producenta płytek PCB i przekonaj się o pewności bezkompromisowej kontroli jakości i wyjątkowej obsługi klienta.

Czas publikacji: 30 października 2023 r

Z powrotem