EMI (zakłócenia elektromagnetyczne) i RFI (zakłócenia częstotliwości radiowych) to częste wyzwania podczas projektowania płytek drukowanych (PCB). W przypadku sztywnych i elastycznych projektów PCB kwestie te wymagają szczególnego rozważenia ze względu na połączenie obszarów sztywnych i elastycznych. W tym artykule omówione zostaną różne strategie i techniki zapewniające skuteczne ekranowanie EMI/RFI w konstrukcjach sztywnych płyt elastycznych, aby zminimalizować zakłócenia i zmaksymalizować wydajność.

Zrozumienie zakłóceń elektromagnetycznych i RFI w sztywnej, elastycznej płytce drukowanej:

Czym są EMI i RFI:

EMI oznacza zakłócenia elektromagnetyczne, a RFI oznacza zakłócenia częstotliwości radiowych. Zarówno EMI, jak i RFI odnoszą się do zjawiska, w którym niepożądane sygnały elektromagnetyczne zakłócają normalne funkcjonowanie sprzętu i systemów elektronicznych. Te zakłócające sygnały mogą pogorszyć jakość sygnału, zniekształcić transmisję danych, a nawet spowodować całkowitą awarię systemu.

Jak mogą niekorzystnie wpływać na sprzęt i systemy elektroniczne:

EMI i RFI mogą na różne sposoby niekorzystnie wpływać na sprzęt i systemy elektroniczne. Mogą zakłócać prawidłowe działanie wrażliwych obwodów, powodując błędy lub awarie. W systemach cyfrowych zakłócenia elektromagnetyczne i RFI mogą powodować uszkodzenie danych, co skutkuje błędami lub utratą informacji. W systemach analogowych sygnały zakłócające wprowadzają szum, który zniekształca sygnał oryginalny i pogarsza jakość wyjścia audio lub wideo. Zakłócenia elektromagnetyczne i RFI mogą również wpływać na działanie systemów komunikacji bezprzewodowej, powodując zmniejszenie zasięgu, zrywanie połączeń lub utratę połączeń.

Źródła zakłóceń EMI/RFI:

Źródła zakłóceń EMI/RFI są zróżnicowane i mogą być spowodowane czynnikami zewnętrznymi i wewnętrznymi. Źródła zewnętrzne obejmują pola elektromagnetyczne pochodzące z linii energetycznych, silników elektrycznych, nadajników radiowych, systemów radarowych i uderzeń piorunów. Te zewnętrzne źródła mogą generować silne sygnały elektromagnetyczne, które mogą promieniować i łączyć się z pobliskim sprzętem elektronicznym, powodując zakłócenia. Wewnętrzne źródła zakłóceń EMI/RFI mogą obejmować komponenty i obwody w samym sprzęcie. Elementy przełączające, szybkie sygnały cyfrowe i niewłaściwe uziemienie mogą generować w urządzeniu promieniowanie elektromagnetyczne, które może zakłócać pobliskie wrażliwe obwody.

Znaczenie ekranowania EMI/RFI w konstrukcji sztywnej elastycznej płytki drukowanej:

Znaczenie ekranowania EMI/RFI w konstrukcji sztywnej płytki PCB:

Ekranowanie EMI/RFI odgrywa kluczową rolę w projektowaniu płytek PCB, szczególnie w przypadku wrażliwego sprzętu elektronicznego, takiego jak sprzęt medyczny, systemy lotnicze i sprzęt komunikacyjny. Głównym powodem wdrożenia ekranowania EMI/RFI jest ochrona tych urządzeń przed negatywnymi skutkami zakłóceń elektromagnetycznych i częstotliwości radiowych.

Negatywne skutki EMI/RFI:

Jednym z głównych problemów związanych z zakłóceniami EMI/RFI jest tłumienie sygnału. Gdy sprzęt elektroniczny jest narażony na zakłócenia elektromagnetyczne, może to mieć wpływ na jakość i integralność sygnału. Może to skutkować uszkodzeniem danych, błędami w komunikacji i utratą ważnych informacji. W wrażliwych zastosowaniach, takich jak urządzenia medyczne i systemy lotnicze, tłumienie sygnału może mieć poważne konsekwencje, wpływając na bezpieczeństwo pacjenta lub pogarszając działanie krytycznych systemów;

Awaria sprzętu to kolejny ważny problem powodowany przez zakłócenia elektromagnetyczne/RFI. Sygnały zakłócające mogą zakłócić normalne działanie obwodów elektronicznych, powodując ich nieprawidłowe działanie lub całkowitą awarię. Może to prowadzić do przestojów sprzętu, kosztownych napraw i potencjalnych zagrożeń bezpieczeństwa. Na przykład w sprzęcie medycznym zakłócenia EMI/RFI mogą powodować nieprawidłowe odczyty, nieprawidłowe dozowanie, a nawet awarię sprzętu podczas krytycznych procesów.

Utrata danych to kolejna konsekwencja zakłóceń EMI/RFI. W zastosowaniach takich jak sprzęt komunikacyjny zakłócenia mogą powodować zrywanie połączeń, utratę połączeń lub uszkodzenie transmisji danych. Może to mieć niekorzystny wpływ na systemy komunikacyjne, wpływając na produktywność, operacje biznesowe i satysfakcję klientów.

Aby złagodzić te negatywne skutki, w sztywną i elastyczną konstrukcję płytki PCB wbudowano ekranowanie EMI/RFI. Materiały ekranujące, takie jak obudowy metalowe, powłoki przewodzące i puszki ekranujące, tworzą barierę pomiędzy wrażliwymi komponentami elektronicznymi a zewnętrznymi źródłami zakłóceń. Warstwa ekranująca działa jak ekran pochłaniający lub odbijający sygnały zakłócające, zapobiegając przedostawaniu się sygnałów zakłócających do sztywnej płyty elastycznej, zapewniając w ten sposób integralność i niezawodność sprzętu elektronicznego.

Kluczowe kwestie dotyczące ekranowania EMI/RFI w produkcji sztywnych elastycznych płytek PCB:

Wyjątkowe wyzwania stojące przed projektowaniem sztywnych, elastycznych płytek drukowanych:

Sztywne i elastyczne konstrukcje PCB łączą obszary sztywne i elastyczne, co stanowi wyjątkowe wyzwanie w zakresie ekranowania EMI/RFI. Elastyczna część płytki PCB działa jak antena, przesyłając i odbierając fale elektromagnetyczne. Zwiększa to podatność wrażliwych komponentów na zakłócenia elektromagnetyczne. Dlatego wdrożenie skutecznych technik ekranowania EMI/RFI w szybkich, sztywnych, elastycznych konstrukcjach PCB ma kluczowe znaczenie.

Zajmij się potrzebą odpowiednich technik uziemiania i strategii ekranowania:

Właściwe techniki uziemiania mają kluczowe znaczenie dla odizolowania wrażliwych komponentów od zakłóceń elektromagnetycznych. Płaszczyzny uziemiające powinny być rozmieszczone strategicznie, aby zapewnić skuteczne uziemienie całych sztywnych obwodów elastycznych. Te płaszczyzny uziemienia działają jak ekran, zapewniając ścieżkę o niskiej impedancji dla zakłóceń EMI/RFI z dala od wrażliwych komponentów. Ponadto użycie wielu płaszczyzn uziemienia pomaga zminimalizować przesłuchy i zmniejszyć szumy EMI/RFI.

Strategie ekranowania odgrywają również istotną rolę w zapobieganiu zakłóceniom elektromagnetycznym/RFI. Zakrycie wrażliwych komponentów lub krytycznych części płytki PCB przewodzącym ekranem może pomóc w ograniczeniu i zablokowaniu zakłóceń. Materiały ekranujące EMI/RFI, takie jak folie lub powłoki przewodzące, można również zastosować w obwodach sztywnych lub określonych obszarach, aby zapewnić dodatkową ochronę przed zewnętrznymi źródłami zakłóceń.

Znaczenie optymalizacji układu, rozmieszczenia komponentów i trasowania sygnału:

Optymalizacja układu, rozmieszczenie komponentów i routing sygnału mają kluczowe znaczenie dla minimalizacji problemów EMI/RFI w konstrukcjach sztywnych i elastycznych płytek PCB. Właściwy projekt układu gwarantuje, że wrażliwe komponenty będą trzymane z dala od potencjalnych źródeł zakłóceń EMI/RFI, takich jak obwody wysokiej częstotliwości lub ścieżki zasilania. Ślady sygnału powinny być kierowane w sposób kontrolowany i zorganizowany, aby zredukować przesłuchy i zminimalizować długość szybkich ścieżek sygnałowych. Ważne jest także zachowanie odpowiednich odstępów pomiędzy ścieżkami i trzymanie ich z dala od potencjalnych źródeł zakłóceń. Rozmieszczenie komponentów to kolejna ważna kwestia. Umieszczenie wrażliwych komponentów blisko płaszczyzny uziemienia pomaga zminimalizować sprzężenie EMI/RFI. Komponenty charakteryzujące się wysoką emisją lub podatne na działanie substancji należy w miarę możliwości odizolować od innych komponentów lub obszarów wrażliwych.

Typowe techniki ekranowania EMI/RFI:

Zalety i ograniczenia każdej techniki oraz ich zastosowanie do sztywnych i giętkich projektów PCB. Wytyczne:

Prawidłowy projekt obudowy:Dobrze zaprojektowana obudowa działa jak ekran przed zewnętrznymi źródłami EMI/RFI. Obudowy metalowe, takie jak aluminium lub stal, zapewniają doskonałe ekranowanie. Obudowa powinna być odpowiednio uziemiona, aby zapobiec zakłóceniom zewnętrznym z dala od wrażliwych elementów. Jednakże w przypadku elastycznie sztywnych płytek drukowanych obszar elastyczny stanowi wyzwanie w celu uzyskania odpowiedniego ekranowania obudowy.

Powłoka ekranująca:Nałożenie powłoki ekranującej, takiej jak farba przewodząca lub spray, na powierzchnię płytki drukowanej może pomóc zminimalizować efekty EMI/RFI. Powłoki te składają się z cząstek metalu lub materiałów przewodzących, takich jak węgiel, które tworzą warstwę przewodzącą, która odbija i pochłania fale elektromagnetyczne. Powłoki ekranujące można selektywnie nakładać na określone obszary podatne na zakłócenia EMI/RFI. Jednakże ze względu na ograniczoną elastyczność powłoki mogą nie nadawać się do elastycznych obszarów płyt sztywnych.

Puszka ekranująca:Puszka ekranująca, znana również jako klatka Faradaya, to metalowa obudowa zapewniająca miejscowe ekranowanie określonego elementu lub sekcji prototypu obwodu sztywnie elastycznego. Puszki te można montować bezpośrednio na wrażliwych komponentach, aby zapobiec zakłóceniom EMI/RFI. Puszki ekranowane są szczególnie skuteczne w przypadku sygnałów o wysokiej częstotliwości. Jednakże użycie puszek ekranujących w obszarach elastycznych może stanowić wyzwanie ze względu na ich ograniczoną elastyczność w konstrukcjach PCB sztywnych i giętkich.

Uszczelki przewodzące:Uszczelki przewodzące służą do uszczelniania szczelin pomiędzy obudowami, pokrywami i złączami, zapewniając ciągłą ścieżkę przewodzącą. Zapewniają ekranowanie EMI/RFI i uszczelnienie środowiskowe. Uszczelki przewodzące wykonane są najczęściej z przewodzącego elastomeru, tkaniny metalizowanej lub pianki przewodzącej. Można je ściskać, aby zapewnić dobry kontakt elektryczny pomiędzy współpracującymi powierzchniami. Przewodzące elementy dystansowe nadają się do sztywnych, giętkich projektów PCB, ponieważ dopasowują się do zginania sztywnie giętkiej płytki drukowanej.

Jak używać materiałów ekranujących, takich jak folie, folie i farby przewodzące, aby zminimalizować efekty EMI/RFI:

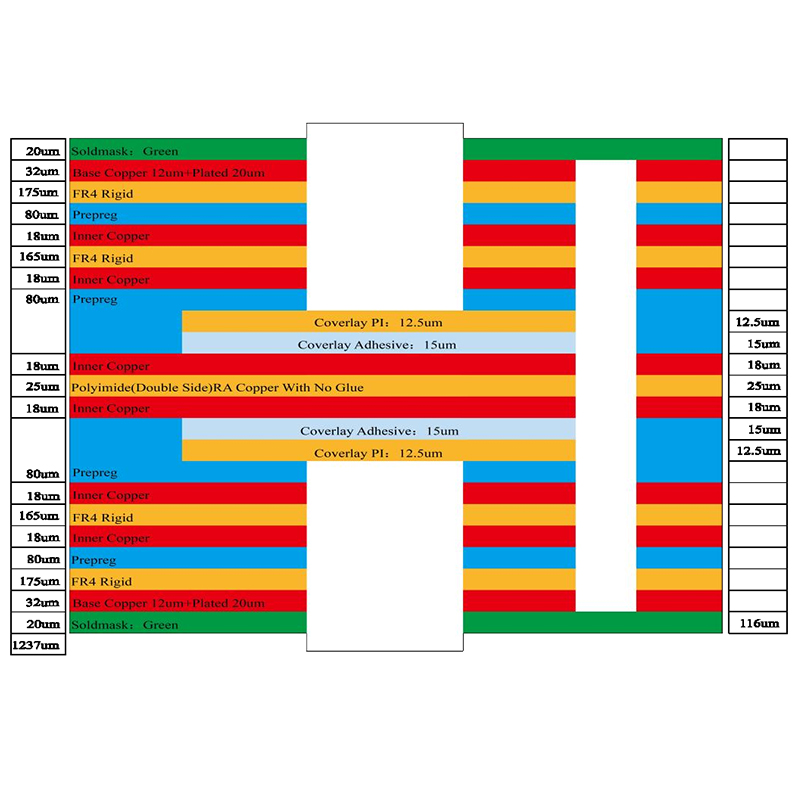

Używaj materiałów ekranujących, takich jak folie przewodzące, folie i farby, aby zminimalizować efekty EMI/RFI. Folię przewodzącą, taką jak folia miedziana lub aluminiowa, można nałożyć na określone obszary elastycznej, sztywnej płytki drukowanej w celu miejscowego ekranowania. Folie przewodzące to cienkie arkusze materiału przewodzącego, które można laminować na powierzchni wielowarstwowej sztywnej płyty elastycznej lub zintegrować z zestawem Rigid Flex Pcb Stackup. Farbę lub spray przewodzący można selektywnie nakładać na obszary podatne na zakłócenia elektromagnetyczne/RFI.

Zaletą tych materiałów ekranujących jest ich elastyczność, dzięki czemu dopasowują się do konturów sztywnych i elastycznych płytek PCB. Jednakże materiały te mogą mieć ograniczenia w skuteczności ekranowania, szczególnie przy wyższych częstotliwościach. Ich właściwe zastosowanie, np. staranne rozmieszczenie i zakrycie, ma kluczowe znaczenie dla zapewnienia skutecznego ekranowania.

Strategia uziemienia i ekranowania:

Zdobądź wiedzę na temat skutecznych technik uziemiania:

Technologia uziemienia:Uziemienie w gwiazdę: W przypadku uziemienia w gwiazdę punkt środkowy służy jako odniesienie do masy, a wszystkie połączenia uziemienia są bezpośrednio połączone z tym punktem. Technologia ta pomaga zapobiegać pętlom uziemienia, minimalizując różnice potencjałów pomiędzy różnymi komponentami i redukując zakłócenia hałasu. Jest powszechnie stosowany w systemach audio i wrażliwym sprzęcie elektronicznym.

Projekt płaszczyzny uziemienia:Płaszczyzna uziemienia to duża warstwa przewodząca na wielowarstwowej sztywno-elastycznej płytce drukowanej, która działa jako odniesienie do masy. Płaszczyzna uziemienia zapewnia ścieżkę o niskiej impedancji dla prądu powrotnego, pomagając kontrolować zakłócenia EMI/RFI. Dobrze zaprojektowana płaszczyzna uziemienia powinna obejmować cały sztywny obwód drukowany i być podłączona do niezawodnego punktu uziemienia. Pomaga zminimalizować impedancję uziemienia i zmniejsza wpływ szumu na sygnał.

Znaczenie ekranowania i sposób jego projektowania:

Znaczenie ekranowania: Ekranowanie to proces otaczania wrażliwych komponentów lub obwodów materiałem przewodzącym, aby zapobiec wnikaniu pól elektromagnetycznych. Minimalizacja zakłóceń EMI/RFI i utrzymanie integralności sygnału ma kluczowe znaczenie. Ekranowanie można osiągnąć poprzez zastosowanie metalowych obudów, powłok przewodzących, puszek ekranujących lub uszczelek przewodzących.

Projekt tarczy:

Ekranowanie obudowy:Obudowy metalowe są często używane do ekranowania sprzętu elektronicznego. Obudowa powinna być odpowiednio uziemiona, aby zapewnić skuteczną ścieżkę ekranowania i zmniejszyć skutki zewnętrznych zakłóceń EMI/RFI.

Powłoka ekranująca:Powłoki przewodzące, takie jak farba przewodząca lub spray przewodzący, można nakładać na powierzchnię sztywnych płytek drukowanych lub obudowy, tworząc warstwę przewodzącą, która odbija lub pochłania fale elektromagnetyczne.

Puszki ekranujące: Puszki ekranujące, znane również jako klatki Faradaya, to metalowe obudowy zapewniające częściowe ekranowanie określonych komponentów. Można je montować bezpośrednio na wrażliwych komponentach, aby zapobiec zakłóceniom EMI/RFI.

Uszczelki przewodzące:Uszczelki przewodzące służą do uszczelniania szczelin pomiędzy obudowami, pokrywami lub złączami. Zapewniają ekranowanie EMI/RFI i uszczelnienie środowiskowe.

Koncepcja skuteczności ekranowania i dobór odpowiednich materiałów ekranujących:

Skuteczność ekranowania i dobór materiału:Skuteczność ekranowania mierzy zdolność materiału do tłumienia i odbijania fal elektromagnetycznych. Zwykle wyraża się go w decybelach (dB) i wskazuje stopień tłumienia sygnału osiągnięty przez materiał ekranujący. Przy wyborze materiału ekranującego ważne jest, aby wziąć pod uwagę jego skuteczność ekranowania, przewodność, elastyczność i zgodność z wymaganiami systemu.

Wytyczne projektowe EMC:

najlepsze praktyki w zakresie wytycznych projektowych dotyczących kompatybilności elektromagnetycznej (EMC) oraz znaczenie przestrzegania wymagań branży EMC

standardy i przepisy:

Minimalizuj obszar pętli:Zmniejszenie obszaru pętli pomaga zminimalizować indukcyjność pętli, zmniejszając w ten sposób ryzyko wystąpienia zakłóceń elektromagnetycznych. Można to osiągnąć, utrzymując krótkie ścieżki, stosując solidną płaszczyznę uziemienia i unikając dużych pętli w układzie obwodu.

Ogranicz szybkie przesyłanie sygnału:Sygnały o dużej prędkości będą generować więcej promieniowania elektromagnetycznego, zwiększając możliwość wystąpienia zakłóceń. Aby temu zaradzić, należy rozważyć wdrożenie ścieżek o kontrolowanej impedancji, użycie dobrze zaprojektowanych ścieżek powrotnych sygnału i zastosowanie technik ekranowania, takich jak sygnalizacja różnicowa i dopasowanie impedancji.

Unikaj routingu równoległego:Równoległe trasowanie śladów sygnału może prowadzić do niezamierzonego sprzężenia i przesłuchu, co może prowadzić do problemów z zakłóceniami. Zamiast tego użyj pionowego lub ustawionego pod kątem trasowania, aby zminimalizować bliskość między krytycznymi sygnałami.

Zgodność z normami i przepisami EMC:Zgodność z branżowymi standardami EMC, takimi jak te ustanowione przez FCC, ma kluczowe znaczenie dla zapewnienia niezawodności sprzętu i zapobiegania zakłóceniom z innym sprzętem. Zgodność z tymi przepisami wymaga dokładnych testów i weryfikacji sprzętu pod kątem emisji i podatności elektromagnetycznej.

Wdrożyć techniki uziemiania i ekranowania:Właściwe techniki uziemiania i ekranowania mają kluczowe znaczenie dla kontrolowania emisji i podatności elektromagnetycznej. Zawsze odwołuj się do pojedynczego punktu uziemienia, zastosuj uziemienie w kształcie gwiazdy, użyj płaszczyzny uziemienia i użyj materiałów ekranujących, takich jak przewodzące obudowy lub powłoki.

Wykonaj symulację i testowanie:Narzędzia symulacyjne mogą pomóc w identyfikacji potencjalnych problemów związanych z kompatybilnością elektromagnetyczną na wczesnym etapie projektowania. Należy również przeprowadzić dokładne testy, aby zweryfikować działanie sprzętu i zapewnić zgodność z wymaganymi normami EMC.

Postępując zgodnie z tymi wytycznymi, projektanci mogą poprawić parametry EMC sprzętu elektronicznego i zminimalizować ryzyko zakłóceń elektromagnetycznych, zapewniając jego niezawodne działanie i kompatybilność z innymi urządzeniami w środowisku elektromagnetycznym.

Testowanie i walidacja:

Znaczenie testowania i weryfikacji w celu zapewnienia skutecznego ekranowania EMI/RFI w sztywnych i elastycznych konstrukcjach PCB:

Testowanie i weryfikacja odgrywają kluczową rolę w zapewnieniu skuteczności ekranowania EMI/RFI w sztywnych i elastycznych konstrukcjach PCB. Skuteczne ekranowanie jest niezbędne, aby zapobiec zakłóceniom elektromagnetycznym oraz utrzymać wydajność i niezawodność urządzenia.

Metody testowania:

Skanowanie bliskiego pola:Skanowanie bliskiego pola służy do pomiaru emisji promieniowania obwodów sztywnych i identyfikacji źródeł promieniowania elektromagnetycznego. Pomaga wskazać obszary, które wymagają dodatkowego ekranowania i można go wykorzystać na etapie projektowania w celu optymalizacji rozmieszczenia ekranów.

Analiza pełnofalowa:Analiza pełnookresowa, taka jak symulacja pola elektromagnetycznego, służy do obliczania zachowania elektromagnetycznego sztywnej płytki drukowanej typu flexi. Zapewnia wgląd w potencjalne problemy EMI/RFI, takie jak sprzężenie i rezonans, a także pomaga zoptymalizować techniki ekranowania.

Badanie wrażliwości:Testowanie wrażliwości ocenia zdolność urządzenia do wytrzymania zewnętrznych zakłóceń elektromagnetycznych. Polega na wystawieniu urządzenia na działanie kontrolowanego pola elektromagnetycznego i ocenie jego działania. Testy te pomagają zidentyfikować słabe punkty w konstrukcji osłony i wprowadzić niezbędne ulepszenia.

Testowanie zgodności EMI/RFI:Testy zgodności zapewniają, że sprzęt spełnia wymagane normy i przepisy dotyczące kompatybilności elektromagnetycznej. Badania te polegają na ocenie emisji promieniowanych i przewodzonych oraz podatności na zakłócenia zewnętrzne. Testy zgodności pomagają zweryfikować skuteczność środków ekranowania i zapewniają kompatybilność sprzętu z innymi systemami elektronicznymi.

Przyszłe zmiany w ekranowaniu EMI/RFI:

Trwające badania i pojawiające się technologie w dziedzinie ekranowania EMI/RFI skupiają się na poprawie wydajności i efektywności. Nanomateriały, takie jak polimery przewodzące i nanorurki węglowe, zapewniają lepszą przewodność i elastyczność, dzięki czemu materiały ekranujące mogą być cieńsze i lżejsze. Zaawansowane konstrukcje ekranowania, takie jak struktury wielowarstwowe o zoptymalizowanej geometrii, zwiększają skuteczność ekranowania. Ponadto zintegrowanie funkcji komunikacji bezprzewodowej z materiałami ekranującymi umożliwia monitorowanie wydajności ekranowania w czasie rzeczywistym i automatyczne dostosowywanie wydajności ekranowania. Zmiany te mają na celu rozwiązanie problemu rosnącej złożoności i gęstości sprzętu elektronicznego, zapewniając jednocześnie niezawodną ochronę przed zakłóceniami EMI/RFI.

Wniosek:

Skuteczne ekranowanie EMI/RFI w konstrukcjach sztywnych płyt elastycznych ma kluczowe znaczenie dla zapewnienia optymalnej wydajności i niezawodności urządzeń elektronicznych. Rozumiejąc związane z tym wyzwania i wdrażając odpowiednie techniki ekranowania, optymalizację układu, strategie uziemienia i przestrzeganie standardów branżowych, projektanci mogą złagodzić problemy EMI/RFI i zminimalizować ryzyko zakłóceń. Regularne testowanie, sprawdzanie i zrozumienie przyszłych zmian w ekranowaniu EMI/RFI przyczyni się do pomyślnego projektu PCB, który spełni wymagania dzisiejszego świata napędzanego technologią.

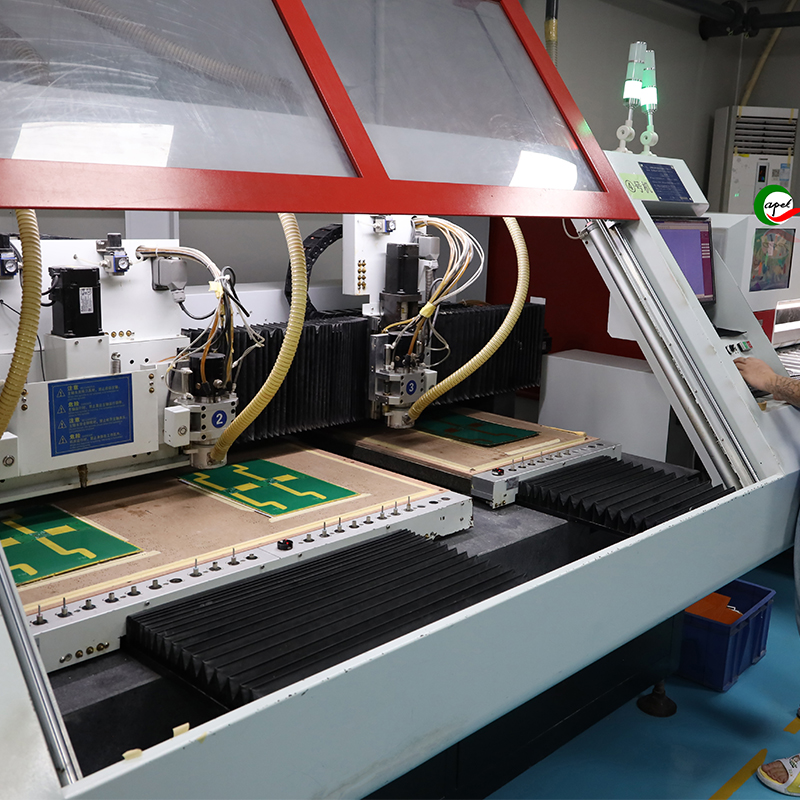

Shenzhen Capel Technology Co., Ltd. założyła własną fabrykę sztywnych płytek Flex w 2009 roku i jest profesjonalnym producentem sztywnych płytek Flex. Dzięki 15-letniemu bogatemu doświadczeniu projektowemu, rygorystycznemu przebiegowi procesów, doskonałym możliwościom technicznym, zaawansowanemu sprzętowi automatyzacji, kompleksowemu systemowi kontroli jakości, Capel dysponuje profesjonalnym zespołem ekspertów, który zapewnia klientom na całym świecie precyzyjne i wysokiej jakości Rigid Flex Rigid Pcb, Rigid Produkcja Flex Pcb, szybkoobrotowa sztywna płyta Flex. Nasze responsywne usługi techniczne przedsprzedażne i posprzedażowe oraz terminowe dostawy umożliwiają naszym klientom szybkie wykorzystanie szans rynkowych dla swoich projektów.

Czas publikacji: 25 sierpnia 2023 r

Z powrotem