W tym artykule omówiono proces prototypowania i produkcjimedyczne elastyczne PCB, przedstawiając udane studia przypadków z branży medycznej. Dowiedz się o złożonych wyzwaniach i innowacyjnych rozwiązaniach, przed którymi stoją doświadczeni inżynierowie zajmujących się elastycznymi PCB, i uzyskaj wgląd w kluczową rolę prototypowania, doboru materiałów i zgodności z normą ISO 13485 w dostarczaniu niezawodnych rozwiązań elektronicznych do zastosowań medycznych.

Wprowadzenie: Medyczne elastyczne PCB w branży opieki zdrowotnej

Elastyczne płytki drukowane (PCB) odgrywają istotną rolę w branży medycznej, gdzie wymagające zastosowania wymagają zaawansowanych i niezawodnych rozwiązań elektronicznych. Jako inżynier zajmujący się elastycznymi PCB z ponad 15-letnim doświadczeniem w branży produkcji elastycznych medycznych PCB, napotkałem i rozwiązałem wiele wyzwań specyficznych dla tej branży. W tym artykule szczegółowo przyjrzymy się procesowi prototypowania i produkcji elastycznych płytek PCB do zastosowań medycznych oraz przedstawimy udane studium przypadku, które podkreśla, w jaki sposób nasz zespół rozwiązał konkretne wyzwanie stojące przed klientem z branży medycznej.

Proces prototypowania: projektowanie, testowanie i współpraca z klientem

Etap prototypowania ma kluczowe znaczenie przy opracowywaniu medycznych elastycznych płytek drukowanych, ponieważ pozwala na dokładne przetestowanie i udoskonalenie projektu przed wprowadzeniem go do masowej produkcji. Nasz zespół wykorzystuje zaawansowane oprogramowanie CAD i CAM do tworzenia szczegółowych schematów i układów elastycznych projektów PCB. Proces ten wymaga ścisłej współpracy z klientem, aby zapewnić, że projekt spełnia specyficzne wymagania aplikacji medycznej, takie jak ograniczenia dotyczące rozmiaru, integralność sygnału i biokompatybilność.

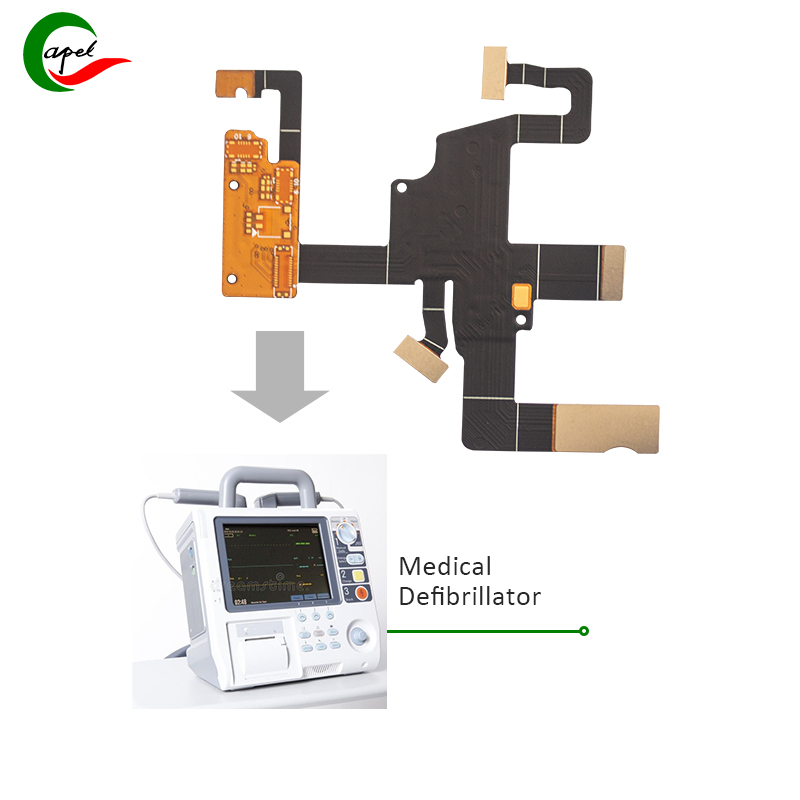

Studium przypadku: Rozwiązanie ograniczeń wielkości i biokompatybilności

Rozwiązanie ograniczeń wymiarowych i biokompatybilności

Nasz klient, wiodący producent urządzeń medycznych, zwrócił się do nas z trudnym projektem wymagającym zminiaturyzowanej, elastycznej płytki drukowanej do wszczepialnych urządzeń medycznych. Największą obawą klientów są ograniczenia dotyczące rozmiaru urządzenia, ponieważ należy je zainstalować na ograniczonej przestrzeni, korzystając jednocześnie z zaawansowanej technologii czujników i łączności bezprzewodowej. Ponadto biokompatybilność urządzenia jest wymogiem krytycznym, ponieważ będzie ono miało bezpośredni kontakt z płynami ustrojowymi i tkankami.

Aby sprostać tym wyzwaniom, nasz zespół rozpoczął szeroko zakrojony proces prototypowania, wykorzystując naszą wiedzę specjalistyczną w zakresie miniaturyzacji i materiałów biokompatybilnych. Pierwsza faza obejmowała przeprowadzenie dokładnego studium wykonalności w celu oceny technicznej wykonalności zintegrowania wymaganych komponentów na ograniczonej przestrzeni. Wymaga to ścisłej współpracy z zespołem inżynierów klienta, aby zrozumieć wymagania funkcjonalne i oczekiwania dotyczące wydajności.

Korzystając z zaawansowanych narzędzi do modelowania i symulacji 3D, iteracyjnie zoptymalizowaliśmy elastyczny układ PCB, aby pomieścić komponenty, zapewniając jednocześnie integralność elektryczną i izolację sygnału. Ponadto stosujemy specjalistyczne materiały biokompatybilne, takie jak kleje i powłoki klasy medycznej, aby ograniczyć ryzyko podrażnienia i korozji tkanek w urządzeniach wszczepialnych.

Medyczny elastyczny proces produkcji PCB: Precyzja i zgodność

Gdy w fazie prototypowania powstanie udany projekt, rozpoczyna się proces produkcyjny charakteryzujący się precyzją i dbałością o szczegóły. W przypadku elastycznych płytek PCB do zastosowań medycznych dobór materiałów i technik produkcji ma kluczowe znaczenie dla zapewnienia niezawodności, stabilności i zgodności z przepisami branżowymi, takimi jak ISO 13485 dla wyrobów medycznych.

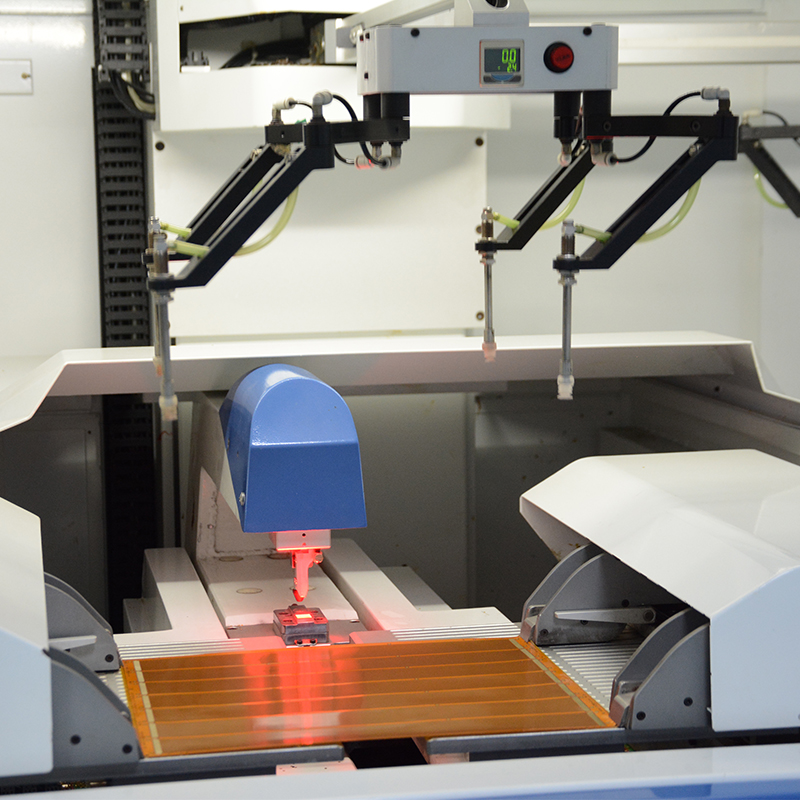

Nasz najnowocześniejszy zakład produkcyjny jest wyposażony w najnowocześniejszy sprzęt specjalnie dostosowany do produkcji medycznych elastycznych płytek PCB. Obejmuje to precyzyjne systemy cięcia laserowego dla złożonych wzorów obwodów elastycznych, procesy laminowania w kontrolowanym środowisku, które zapewniają jednolitość i integralność wielowarstwowych elastycznych płytek PCB, a także rygorystyczne środki kontroli jakości na każdym etapie produkcji.

Studium przypadku: zgodność z normą ISO 13485 i dobór materiałów

Zgodność z normą ISO 13485 i wybór materiałów W przypadku projektu wszczepialnego urządzenia medycznego klient podkreślił znaczenie przestrzegania rygorystycznych norm regulacyjnych, w szczególności ISO 13485, w celu zapewnienia jakości i bezpieczeństwa produkowanych elastycznych płytek PCB. Nasz zespół ściśle współpracuje z klientami w celu zdefiniowania standardów doboru materiałów, walidacji procesów i dokumentacji wymaganej do certyfikacji ISO 13485.

Aby sprostać temu wyzwaniu, przeprowadziliśmy dogłębną analizę zgodnych materiałów odpowiednich do wszczepialnych wyrobów medycznych, biorąc pod uwagę takie czynniki, jak biokompatybilność, odporność chemiczna i niezawodność w długoterminowych scenariuszach implantacji. Wiąże się to z pozyskiwaniem specjalistycznych podłoży i klejów, które spełniają specyficzne wymagania klienta, a jednocześnie są zgodne z normami ISO 13485.

Ponadto nasze procesy produkcyjne są dostosowane tak, aby uwzględniały rygorystyczne punkty kontroli jakości, takie jak automatyczna inspekcja optyczna (AOI) i testy elektryczne, aby zapewnić, że każda elastyczna płytka drukowana spełnia wymagane standardy regulacyjne i wydajnościowe. Ścisła współpraca z zespołami ds. zapewnienia jakości klientów dodatkowo ułatwia weryfikację i dokumentację wymaganą w celu zapewnienia zgodności z normą ISO 13485.

Medyczny elastyczny proces prototypowania i produkcji PCB

Wniosek: udoskonalanie elastycznych rozwiązań PCB w branży medycznej

Pomyślne ukończenie projektu zminiaturyzowanego wszczepialnego urządzenia medycznego podkreśla kluczową rolę prototypowania i doskonałości produkcyjnej w rozwiązywaniu problemów specyficznych dla branży w obszarze medycznych elastycznych PCB. Jako elastyczny inżynier PCB z dużym doświadczeniem jestem głęboko przekonany, że połączenie wiedzy technicznej, wspólnego zaangażowania klientów i zgodności ze standardami branżowymi ma kluczowe znaczenie dla dostarczania niezawodnych i innowacyjnych rozwiązań w branży medycznej.

Podsumowując, jak pokazuje nasze udane studium przypadku, proces prototypowania i produkcji elastycznych płytek PCB do zastosowań medycznych wymaga dogłębnego zrozumienia wyjątkowych wyzwań stojących przed branżą medyczną. Nieustanne dążenie do doskonałości w zakresie projektowania, doboru materiałów i praktyk produkcyjnych ma kluczowe znaczenie dla zapewnienia niezawodności i wydajności elastycznych płytek PCB do krytycznych zastosowań medycznych.

Naszym celem jest inspirowanie dalszych innowacji i współpracy w branży medycznych elastycznych PCB, stymulując rozwój rozwiązań elektronicznych, które mogą pomóc w poprawie wyników opieki zdrowotnej. Dzieląc się tym studium przypadku i spostrzeżeniami na temat prototypowania i procesu produkcyjnego.

Jako doświadczony specjalista w dziedzinie elastycznych płytek PCB do zastosowań medycznych, zobowiązuję się do ciągłego rozwiązywania wyzwań specyficznych dla branży i przyczyniania się do rozwoju rozwiązań elektronicznych poprawiających opiekę nad pacjentem i technologię medyczną.

Czas publikacji: 28 lutego 2024 r

Z powrotem