Rozdział 1: Wprowadzenie: Przyjrzyj się bliżej światumedyczna płytka drukowana FPCprodukcja i złożony proces

integrowanie technologii FPC z urządzeniami medycznymi nowej generacji, zgodnie z ustaleniami doświadczonych inżynierów FPC z Capel Factory.

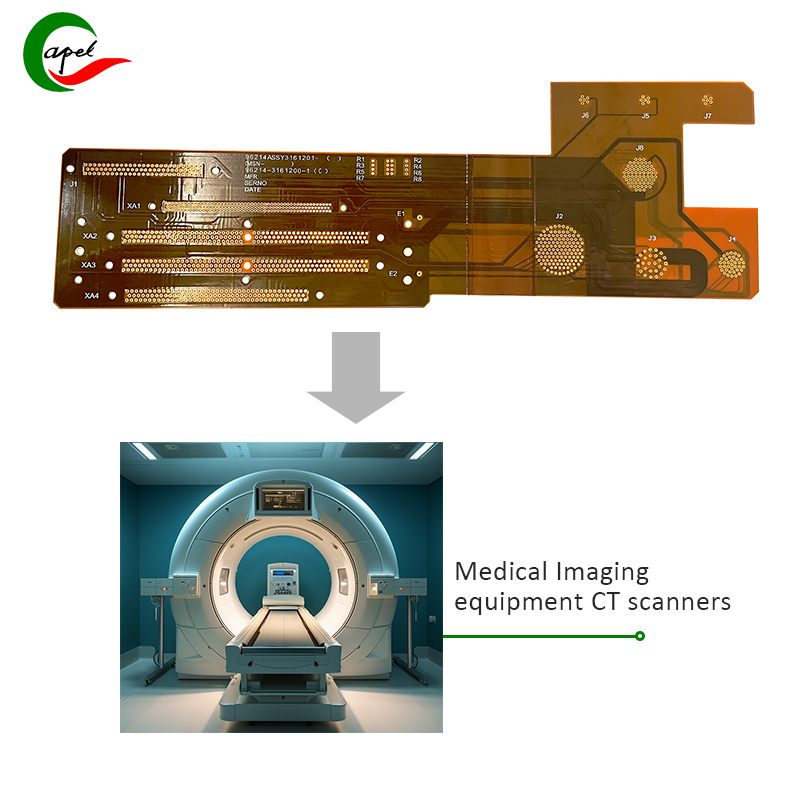

Jako doświadczony inżynier FPC w fabryce Capel spotkałem się z niezliczonymi wyzwaniami i skutecznymi rozwiązaniami w dziedzinie produkcji medycznych PCB. Capel Factory od wielu lat znajduje się w czołówce producentów zaawansowanych i dostosowanych do indywidualnych potrzeb rozwiązań dla przemysłu medycznego, opracowując wysokiej jakości 14-warstwowe elastyczne płytki drukowane FPC, aby sprostać specyficznym potrzebom sprzętu medycznego, takiego jak skanery CT. Celem tego artykułu jest dogłębne spojrzenie na proces integracji medycznych FPC z wyrobami medycznymi nowej generacji, uwzględniając unikalne wymagania i związane z tym wyzwania specyficzne dla branży.

Rozdział 2: Przegląd technologii FPC w sprzęcie do obrazowania medycznego: Zrozumienie kluczowej roli technologii FPC w obrazowaniu medycznym

sprzętu, zwłaszcza tomografów komputerowych, oraz rosnące zapotrzebowanie na wysokowydajne FPC, aby sprostać zmieniającym się zasadom diagnostyki medycznej

wymagania.

Sprzęt do obrazowania medycznego, zwłaszcza tomografy komputerowe, w dużym stopniu opiera się na dokładności i niezawodności elastycznych płytek drukowanych FPC, aby zapewnić bezproblemową funkcjonalność. Wraz ze wzrostem zapotrzebowania na zaawansowaną, dokładną diagnostykę medyczną, wzrosło zapotrzebowanie na wysokowydajne FPC w tych urządzeniach. Dlatego skłoniło to branżę do przesuwania granic technologii płytek drukowanych, aby sprostać stale zmieniającym się potrzebom urządzeń medycznych.

Rozdział 3: Kluczowe specyfikacje i wyzwania zawiera szczegółowe spojrzenie na konkretne wymagania i wyzwania, z którymi się wiąże

opracowywanie 14-warstwowych elastycznych płytek drukowanych FPC do sprzętu do obrazowania medycznego, łącznie ze ścisłymi specyfikacjami i specyfikacjami technicznymi

płotki.

Spełniając specyficzne wymagania sprzętu do obrazowania medycznego, zespół inżynierów w zakładzie w Capel napotkał kilka kluczowych specyfikacji, które należało rygorystycznie spełnić, aby zapewnić skuteczność i niezawodność płytki drukowanej.

Typ produktu: 14-warstwowa elastyczna płytka drukowana FPC

Zastosowania: Sprzęt do obrazowania medycznego, zwłaszcza skanery CT

Szerokość linii, odstęp między liniami: 0,2 mm/0,2 mm

Grubość blachy: 0,2 mm

Minimalna średnica otworu: 0,3 mm

Grubość miedzi: 18um

Sztywność: blacha stalowa

Obróbka powierzchniowa: złoto zanurzeniowe

Proces specjalny:/

Każda z tych specyfikacji stwarza poważne wyzwania, których pokonanie wymaga wiedzy specjalistycznej i innowacyjnych technologii. Na przykład spełnienie rygorystycznych norm dotyczących szerokości linii i odstępów między liniami wymaga precyzyjnych procesów produkcyjnych i najnowocześniejszej technologii, aby zapewnić niezawodność i wydajność FPC w zastosowaniach medycznych. Opracowanie tych 14-warstwowych elastycznych płytek drukowanych FPC wiązało się z wyjątkowym zestawem wyzwań technicznych, w tym zarządzaniem temperaturą, doborem materiałów i integralnością sygnału, z którymi należało dokładnie się zmierzyć, aby zapewnić optymalne działanie płytek w urządzeniach do obrazowania medycznego.

Rozdział 4: Rozwiązywanie wyzwań specyficznych dla branży: Poznaj niestandardowe rozwiązania i innowacyjne technologie w celu rozwiązania tego, co wyjątkowe

wyzwania związane z integracją technologii FPC z urządzeniami medycznymi nowej generacji, koncentrując się na studiach przypadków ze świata rzeczywistego.

Pomyślna integracja elastycznych płytek drukowanych FPC z urządzeniami medycznymi nowej generacji, zwłaszcza tomografami komputerowymi, wymaga wszechstronnego zrozumienia wyzwań stojących przed branżą medyczną oraz umiejętności opracowywania niestandardowych rozwiązań, które spełniają rygorystyczne specyfikacje, a jednocześnie są zgodne ze standardami branżowymi.

Prawdziwe studium przypadku: rozwiązywanie problemów w zastosowaniach tomografii komputerowej Poniższe studium przypadku podkreśla udaną współpracę Capel Factory z wiodącym producentem urządzeń medycznych w celu sprostania i pokonania specyficznych wyzwań branżowych napotykanych podczas opracowywania wysokowydajnych FPC do zastosowań w skanerach CT. wyzwanie.

Tło: Klient, wiodący producent urządzeń medycznych, zwrócił się do firmy Capel Factory o pomoc w zintegrowaniu zaawansowanego FPC ze skanerem CT nowej generacji. Głównym celem jest opracowanie FPC, który zapewnia doskonałe zarządzanie temperaturą, doskonałą integralność sygnału i niezawodność, aby spełnić rygorystyczne wymagania technologii obrazowania CT.

Wyzwanie: Klienci mają bardzo rygorystyczne wymagania dotyczące 14-warstwowych FPC i postawili szereg wyzwań, w tym między innymi:

Szerokość linii i dokładność odstępów między liniami: FPC musi osiągnąć szerokość linii i odstępy między liniami 0,2 mm/0,2 mm, aby zapewnić integrację komponentów o dużej gęstości w tomografie komputerowym.

Grubość i sztywność blachy: Firma FPC musiała zachować grubość 0,2 mm, dodając jednocześnie blachy stalowe w celu zwiększenia sztywności, co stanowiło wyzwanie w zakresie zapewnienia elastyczności bez uszczerbku dla integralności strukturalnej.

Grubość miedzi: Spełnienie określonej grubości miedzi 18um ma kluczowe znaczenie dla zapewnienia przewodności i wydajności FPC w tomografach komputerowych.

Obróbka powierzchniowa: Aby zapewnić odporność na korozję i spawalność FPC, wymagana jest obróbka złotem zanurzeniowym, co zwiększa złożoność procesu produkcyjnego.

Procesy specjalne: Chociaż charakter procesów specjalnych pozostaje poufny, stwarzają one dodatkowe przeszkody techniczne w produkcji ZKP.

Rozwiązania i wyniki: Aby sprostać wyzwaniom stawianym przez naszych klientów, zespół inżynierów Capel Factory wykorzystał swoje rozległe doświadczenie w produkcji medycznych płytek PCB i zastosował innowacyjne technologie do opracowania niestandardowych rozwiązań. Oto główne rozwiązania i osiągnięte wyniki:

Dokładna i niezawodna szerokość linii i odstępy między liniami: dzięki zaawansowanym procesom produkcyjnym i najnowocześniejszemu sprzętowi zespół inżynierów Capel Factory osiągnął precyzyjną szerokość linii i odstępy między liniami 0,2 mm/0,2 mm, aby spełnić wymagania klientów dotyczące integracji o dużej gęstości.

Lepsze zarządzanie ciepłem i integralność strukturalna: Dzięki starannemu doborowi materiałów i zastosowaniu zaawansowanej technologii zarządzania termicznego firmie Capel Factory udało się utrzymać wymaganą grubość płyty na poziomie 0,2 mm, dodając jednocześnie płyty stalowe w celu zwiększenia sztywności, zapewniając stabilność FPC w skanerach CT, elastyczność i integralność strukturalna.

Optymalna grubość miedzi i obróbka powierzchni: Zespół inżynierów skutecznie kontroluje i utrzymuje określoną grubość miedzi 18um oraz wykonuje obróbkę złotem zanurzeniowym, aby zapewnić doskonałą przewodność, odporność na korozję i lutowność FPC, aby spełnić rygorystyczne wymagania klientów.

Proces specjalny: Poufne procesy specjalne zostały pomyślnie zintegrowane w celu dodania unikalnych funkcji do FPC bez uszczerbku dla niezawodności i

wydajność.

Implikacje i wnioski: W ramach współpracy pomiędzy fabryką Capel a producentami wyrobów medycznych z powodzeniem opracowano wysokowydajne FPC i zintegrowano je ze skanerami CT nowej generacji. Rozwiązania szyte na miarę i skrupulatna dbałość o szczegóły nie tylko spełniają, ale nawet przewyższają oczekiwania klientów, demonstrując wiedzę specjalistyczną Capel Factory w rozwiązywaniu złożonych wyzwań specyficznych dla branży i dostarczaniu najnowocześniejszych rozwiązań do zastosowań medycznych.

Patrząc w przyszłość: wraz z ciągłym rozwojem branży medycznej zapotrzebowanie na urządzenia medyczne nowej generacji z zaawansowanymi możliwościami obrazowania będzie nadal rosło, co napędza zapotrzebowanie na wysoce wyspecjalizowane FPC, które mogą sprostać zmieniającym się wymaganiom wyrobów medycznych.

Przedstawione tutaj udane studia przypadków pokazują zaangażowanie Capel Factory w innowacje i doskonałość w opracowywaniu FPC do zastosowań medycznych. Poprzez ciągłe udoskonalanie naszych procesów produkcyjnych, wdrażanie nowych technologii i nadążanie za trendami branżowymi, Capel Factory jest gotowa odegrać kluczową rolę w kształtowaniu przyszłości technologii obrazowania medycznego poprzez płynną integrację wysokowydajnych FPC.

Proces produkcji medycznej FPC

Rozdział 5: Dalsze działania: Poznaj przyszłą trajektorię technologii FPC w wyrobach medycznych i zakładzie w Capel

zaangażowanie w przesuwanie granic innowacji wProdukcja medycznych PCB.

Podsumowując, zintegrowanie medycznych FPC z urządzeniami medycznymi nowej generacji wymaga głębokiego zrozumienia wyzwań specyficznych dla branży, zaangażowania w dokładność i niezawodność oraz umiejętności opracowywania niestandardowych rozwiązań spełniających rygorystyczne wymagania zastosowań medycznych. Sukces Capel Factory w pokonywaniu tych wyzwań i zapewnianiu doskonałych wyników podkreśla nasze zaangażowanie w przesuwanie granic innowacji technologicznych i kształtowanie przyszłości sprzętu do obrazowania medycznego.

Jako główny inżynier FPC w Capel Factory jestem dumny, że jestem częścią zespołu, który nieustannie rozwija branżę produkcji medycznych PCB, dostarczając najnowocześniejsze rozwiązania, które umożliwiają rozwój wyrobów medycznych nowej generacji i przyczyniają się do rozwoju opieki zdrowotnej . Wnieś swój wkład w technologię.

Droga przed nami pełna jest możliwości współpracy, innowacji i ciągłego dążenia do doskonałości w rozwoju ZKP dla branży medycznej. Wierzę, że stojąc u progu nowej ery technologii medycznej, Capel Factory będzie nadal przodować w integracji medycznych FPC z wyrobami medycznymi nowej generacji, kształtować przyszłość technologii obrazowania medycznego i mieć znaczący wpływ na medycynę technologia obrazowania. Krajobraz opieki zdrowotnej.

Czas publikacji: 26 lutego 2024 r

Z powrotem