Odkryj, jak zaawansowana technologia produkcji płytek PCB FPC-Flex firmy Capel spełnia wyzwania związane z produkcjąDwuwarstwowe Flex PCB dla nowych pojazdów energetycznychpłytki drukowane zabezpieczające akumulator. Zapoznaj się z możliwościami technicznymi i wpływem na branżę tego udanego studium przypadku.

Wprowadzić

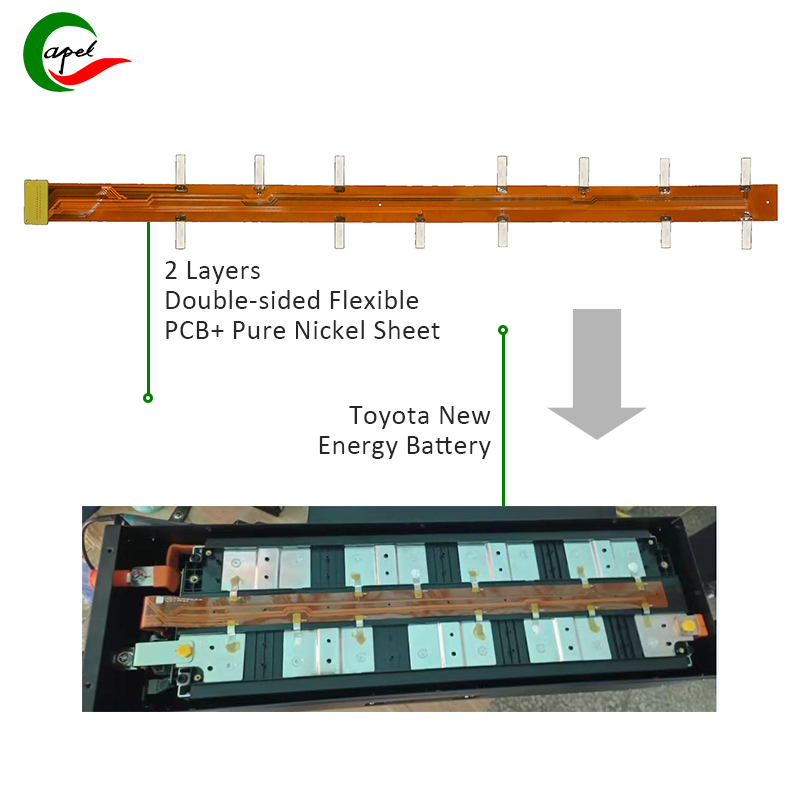

Pojazdy wykorzystujące nowe źródła energii, takie jak pojazdy elektryczne i pojazdy hybrydowe, przodują w transporcie przyjaznym dla środowiska. Wraz z postępem technologii nowe pojazdy energetyczne mają coraz większe wymagania dotyczące wydajnych, niezawodnych i wydajnych komponentów elektronicznych. Elastyczne PCB (elastyczne obwody drukowane) odgrywają istotną rolę w tych pojazdach, szczególnie w zastosowaniach takich jak płytki drukowane zabezpieczające akumulatory. W tym artykule szczegółowo przyjrzymy się, w jaki sposób sprawdzona technologia procesowa FPC firmy Capel i innowacyjne rozwiązania rozwiązują specyficzne dla branży wyzwania stojące przed klientami z branży motoryzacyjnejprodukcja nowych, 2-warstwowych, elastycznych PCB w pojazdach energetycznych.

Wyzwania klientów

Klient, wiodący producent w branży nowych pojazdów energetycznych, stanął przed poważnymi wyzwaniami podczas produkcji 2-warstwowych elastycznych płytek PCB do płytek drukowanych zabezpieczających akumulatory. Specyficzne wymagania dotyczące elastycznych płytek PCB obejmują:

Materiały: Elastyczne płytki PCB należy konstruować przy użyciu poliimidu (PI) jako podłoża oraz ścieżek miedzi i kleju jako warstwy wiążącej.

Szerokość linii i odstępy między liniami: Szerokość linii i odstępy między liniami muszą być dokładne do 0,2 mm/0,25 mm, aby zapewnić integralność i funkcjonalność obwodu.

Grubość blachy: Grubość blachy jest określona jako 0,25 mm +/- 0,03 mm, co wymaga ścisłego przestrzegania tolerancji wymiarowych.

Minimalny otwór: PCB wymaga minimalnego rozmiaru otworu 0,1 mm, aby pomieścić niezbędne komponenty.

Obróbka powierzchniowa: Obróbka powierzchni bezprądowego niklu immersyjnego złota (ENIG) jest wymagana ze względu na doskonałą przewodność i odporność na korozję.

Tolerancje: Klienci wymagają wąskich tolerancji ± 0,1 mm, aby uzyskać precyzyjne i dokładne wymiary płyty.

Rozwiązania i możliwości techniczne firmy Capel

Doświadczony zespół inżynierów FPC firmy Capel dokładnie analizuje potrzeby klientów i projektuje innowacyjne rozwiązania, aby spełnić, a nawet przekroczyć wymagania projektu. Oto jak sprawność techniczna i innowacyjność firmy Capel demonstrują jej skuteczność w stawianiu czoła wyzwaniom klientów:

Zaawansowany wybór i zaopatrzenie w materiały: Dogłębna wiedza firmy Capel na temat właściwości i parametrów użytkowych materiałów poliimidowych, miedziowych i klejących umożliwia skrupulatny wybór i zaopatrzenie. Wysokiej jakości materiały zostały wybrane w celu zapewnienia niezawodności, elastyczności i stabilności termicznej elastycznych płytek PCB, które mają kluczowe znaczenie w nowych zastosowaniach energetycznych w motoryzacji.

Precyzyjne procesy produkcyjne: zaawansowane zakłady produkcyjne firmy Capel oraz wiedza specjalistyczna w zakresie prototypowania FPC i procesów produkcyjnych umożliwiają precyzyjną realizację określonych szerokości linii, odstępów między liniami, grubości płyt i minimalnych rozmiarów otworów. Aby osiągnąć wymaganą dokładność wymiarową i spójność każdej elastycznej płytki drukowanej, stosuje się najnowocześniejszy sprzęt i rygorystyczne środki kontroli jakości.

Doskonała obróbka powierzchni: obróbka powierzchni metodą bezprądowego niklu immersyjnego złota (ENIG) odbywa się z najwyższą precyzją i zgodnie ze standardami branżowymi. Proces obróbki powierzchni firmy Capel zapewnia przewodność, lutowność i trwałość wymagane do spełnienia rygorystycznych wymagań nowoczesnej elektroniki samochodowej.

Zarządzanie tolerancjami i zapewnianie jakości: Zaangażowanie firmy Capel w utrzymywanie wąskich tolerancji ± 0,1 mm przejawia się w skrupulatnych protokołach zapewnienia jakości. Każdy etap procesu produkcyjnego jest rygorystycznie sprawdzany, aby zapewnić, że gotowa 2-warstwowa elastyczna płytka drukowana charakteryzuje się doskonałą dokładnością wymiarową i niezawodnością, spełniając rygorystyczne standardy nowego przemysłu pojazdów energetycznych.

Analiza studium przypadku: sukces klienta i wpływ na branżę

Udana współpraca firmy Capel z klientami zaowocowała wysokiej jakości 2-warstwowymi elastycznymi płytkami PCB, które przekraczają oczekiwania branży. Solidna wydajność i precyzja produkowanych elastycznych płytek PCB w ogromnym stopniu przyczyniły się do opracowania przez klientów nowych płytek drukowanych zabezpieczających akumulatory pojazdów energetycznych, poprawiając bezpieczeństwo i wydajność układów elektrycznych pojazdów.

Siła techniczna i innowacyjność zawarte w dojrzałej technologii procesu FPC firmy Capel odegrały kluczową rolę w doprowadzeniu tego projektu do pozytywnego wyniku. Zdolność Capel do konsekwentnego dostarczania niestandardowych, elastycznych rozwiązań PCB w wąskich tolerancjach i określonych wymaganiach materiałowych pokazuje siłę Capel w tej dziedzinie. Wpływ tej współpracy wykracza poza bezpośredni sukces klienta i podkreśla rolę zaawansowanej produkcji FPC w wspieraniu rozwoju nowego przemysłu pojazdów energetycznych.

Zaangażowanie firmy Capel w ciągłe doskonalenie i innowacje w prototypowaniu i produkcji FPC okazało się pomocne w zaspokajaniu stale zmieniających się potrzeb nowego sektora energii motoryzacyjnej. To studium przypadku pokazuje zaangażowanie firmy Capel w dostarczanie niezawodnych, wydajnych i dostosowanych do indywidualnych potrzeb rozwiązań, aby podnieść poprzeczkę w zakresie elastycznej produkcji płytek PCB na szybko rozwijającym się nowym rynku pojazdów napędzanych energią.

Proces produkcji PCB nowych pojazdów energetycznych

Podsumowując

W dynamicznym krajobrazie nowych technologii energetyki samochodowej nie można niedoceniać roli prototypowania i produkcji PCB FPC-Flex. Studia przypadków sukcesu firmy Capel pokazują sprawność techniczną i innowacyjność leżącą u podstaw technologii procesowej FPC. Rozwiązując specyficzne wyzwanie polegające na produkcji 2-warstwowych elastycznych płytek PCB do płytek drukowanych do zabezpieczania akumulatorów pojazdów nowej generacji, Capel nie tylko demonstruje swoje możliwości, ale także przyczynia się do rozwoju elektroniki samochodowej.

W miarę ciągłego rozwoju branży płynna współpraca między firmą Capel a jej klientami pokazuje potencjał najnowocześniejszych rozwiązań FPC w zakresie napędzania innowacyjności, wydajności i bezpieczeństwa w pojazdach nowych na energię. Analiza studium przypadku podkreśla kluczowe znaczenie wiedzy technicznej, precyzyjnej produkcji i niezachwianego zaangażowania w jakość w stale zmieniającym się krajobrazie elektroniki samochodowej. Dzięki swojej filozofii zorientowanej na klienta i dążeniu do doskonałości firma Capel nadal wyznacza nowe standardy w produkcji płytek drukowanych FPC-Flex w nowym przemyśle pojazdów energetycznych.

Artykuł ten dostarcza cennych spostrzeżeń na temat wewnętrznego powiązania pomiędzy technologią PCB FPC-Flex a nową energetyczną przyszłością motoryzacji, pozycjonując firmę Capel jako lidera w dostarczaniu innowacyjnych rozwiązań do zasilania przyjaznego dla środowiska transportu nowej generacji.

Czas publikacji: 27 lutego 2024 r

Z powrotem