Płytki drukowane (PCB) są ważną częścią przemysłu elektronicznego i stanowią podstawę łączenia różnych komponentów elektronicznych. Proces produkcji PCB składa się z dwóch kluczowych etapów: prototypowania i produkcji seryjnej. Zrozumienie różnicy między tymi dwoma etapami ma kluczowe znaczenie dla firm i osób zajmujących się produkcją PCB. Prototypowanie to etap początkowy, podczas którego wytwarzana jest niewielka liczba płytek PCB do celów testowania i walidacji. Jego głównym celem jest zapewnienie, że projekt spełnia wymagane specyfikacje i funkcjonalność. Prototypowanie pozwala na modyfikacje projektu i elastyczność w celu osiągnięcia optymalnych wyników. Jednak ze względu na mniejszą wielkość produkcji tworzenie prototypów może być czasochłonne i kosztowne. Produkcja seryjna polega natomiast na masowej produkcji płytek PCB po pomyślnym zakończeniu fazy prototypowania. Celem tego etapu jest wydajna i ekonomiczna produkcja dużych ilości PCB. Produkcja masowa pozwala uzyskać korzyści skali, skrócić czas realizacji i obniżyć koszty jednostkowe. Jednak na tym etapie zmiany lub modyfikacje projektu stają się wyzwaniem. Rozumiejąc zalety i wady prototypowania oraz produkcji seryjnej, firmy i osoby prywatne mogą podejmować świadome decyzje dotyczące metody, która najlepiej odpowiada ich potrzebom w zakresie produkcji płytek PCB. W tym artykule omówimy te różnice i dostarczymy cennych informacji osobom zaangażowanym w proces produkcji PCB.

1.Prototypowanie PCB: Odkrywanie podstaw

Prototypowanie PCB to proces tworzenia funkcjonalnych próbek płytek drukowanych (PCB) przed przystąpieniem do masowej produkcji. Celem prototypowania jest przetestowanie i zatwierdzenie projektu, identyfikacja wszelkich błędów i wad oraz wprowadzenie niezbędnych ulepszeń, aby zapewnić jakość i niezawodność produktu końcowego.

Jedną z głównych cech prototypowania PCB jest jego elastyczność. Z łatwością można w nim wprowadzać zmiany i modyfikacje projektu. Jest to ważne na początkowych etapach rozwoju produktu, ponieważ umożliwia inżynierom powtarzanie i udoskonalanie projektów w oparciu o testy i opinie. Proces wytwarzania prototypów zwykle wiąże się z produkcją niewielkich ilości płytek PCB, co skraca cykl produkcyjny. Ten krótki czas realizacji ma kluczowe znaczenie dla firm, które chcą skrócić czas wprowadzania produktów na rynek i szybciej wprowadzać produkty na rynek. Dodatkowo nacisk na niski koszt sprawia, że prototypowanie jest ekonomicznym wyborem do celów testowania i walidacji.

Korzyści z prototypowania PCB jest wiele. Po pierwsze, skraca czas wprowadzenia produktu na rynek, ponieważ można szybko wprowadzić zmiany w projekcie, skracając w ten sposób ogólny czas opracowywania produktu. Po drugie, prototypowanie umożliwia opłacalne zmiany w projekcie, ponieważ modyfikacje można wprowadzić na wczesnym etapie, co pozwala uniknąć kosztownych zmian w produkcji seryjnej. Dodatkowo prototypowanie pomaga zidentyfikować i skorygować wszelkie problemy lub błędy w projekcie przed wejściem do produkcji seryjnej, minimalizując w ten sposób ryzyko i koszty związane z wejściem wadliwych produktów na rynek.

Jednakże prototypowanie PCB ma pewne wady. Ze względu na ograniczenia kosztowe może nie nadawać się do produkcji na dużą skalę. Koszt jednostkowy prototypowania jest zwykle wyższy niż koszt produkcji masowej. Ponadto długi czas produkcji wymagany do prototypowania może stwarzać wyzwania w przypadku dotrzymania napiętych harmonogramów dostaw o dużej objętości.

2.Masowa produkcja PCB: przegląd

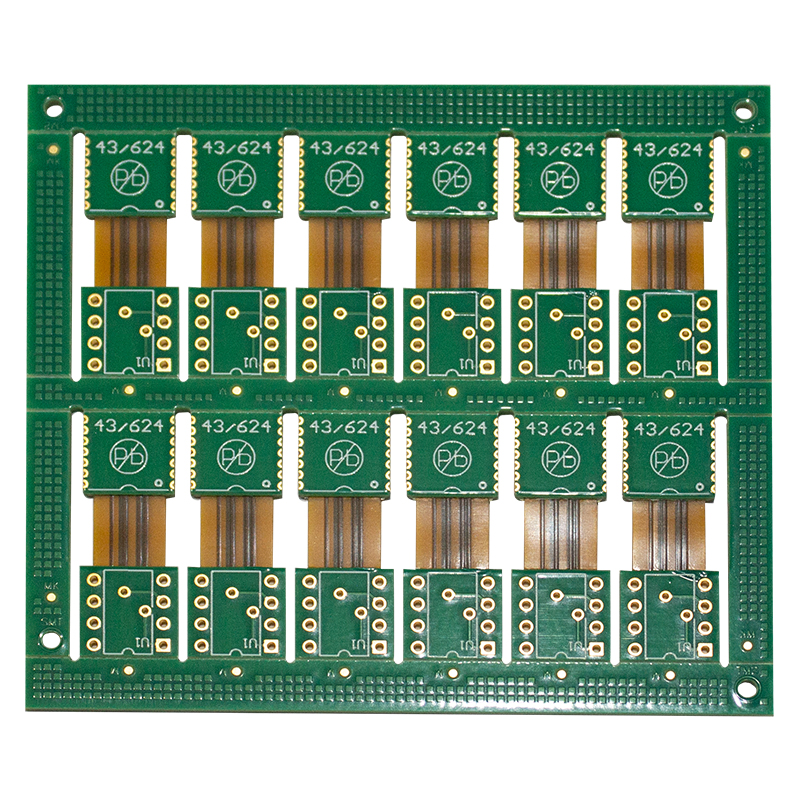

Masowa produkcja PCB odnosi się do procesu wytwarzania płytek drukowanych w dużych ilościach do celów komercyjnych. Jej głównym celem jest osiągnięcie korzyści skali i efektywne zaspokojenie popytu rynkowego. Wiąże się to z powtarzaniem zadań i wdrażaniem standardowych procedur zapewniających jakość, niezawodność i spójność funkcjonalności. Jedną z kluczowych cech masowej produkcji PCB jest możliwość produkcji dużych ilości PCB. Producenci mogą korzystać z rabatów ilościowych oferowanych przez dostawców i optymalizować swoje procesy produkcyjne w celu obniżenia kosztów. Produkcja masowa umożliwia firmom osiągnięcie efektywności kosztowej i maksymalizację rentowności poprzez produkcję dużych ilości po niższych kosztach jednostkowych.

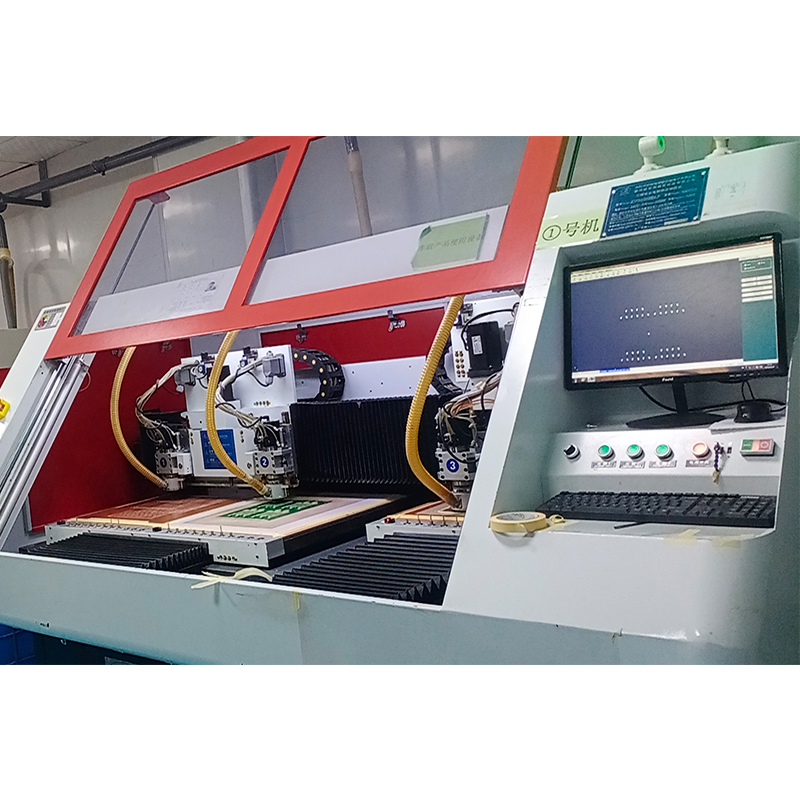

Kolejną ważną cechą masowej produkcji PCB jest poprawa wydajności produkcji. Standaryzowane procedury i zautomatyzowane techniki produkcyjne pomagają usprawnić procesy produkcyjne, ograniczyć błędy ludzkie i zwiększyć produktywność. Skutkuje to krótszymi cyklami produkcyjnymi i szybszymi realizacjami, umożliwiając firmom dotrzymanie napiętych terminów i szybkie wprowadzanie produktów na rynek.

Chociaż masowa produkcja płytek PCB ma wiele zalet, należy wziąć pod uwagę również pewne wady. Główną wadą jest zmniejszona elastyczność zmian lub modyfikacji projektu na etapie produkcji. Produkcja masowa opiera się na standardowych procesach, co utrudnia wprowadzanie zmian w projektach bez ponoszenia dodatkowych kosztów i opóźnień. Dlatego ważne jest, aby firmy zadbały o dokładne przetestowanie i walidację projektów przed wejściem do etapu produkcji seryjnej, aby uniknąć kosztownych błędów.

3.3.Czynniki wpływające na wybór pomiędzy prototypowaniem PCB a masową produkcją PCB

Przy wyborze między prototypowaniem PCB a produkcją masową bierze udział kilka czynników. Jednym z czynników jest złożoność produktu i dojrzałość projektu. Prototypowanie jest idealne w przypadku złożonych projektów, które mogą wymagać wielu iteracji i dostosowań. Pozwala inżynierom zweryfikować funkcjonalność PCB i kompatybilność z innymi komponentami przed przystąpieniem do masowej produkcji. Dzięki prototypowaniu można zidentyfikować i skorygować wszelkie wady i problemy projektowe, zapewniając dojrzały i stabilny projekt do masowej produkcji. Ograniczenia budżetowe i czasowe również wpływają na wybór pomiędzy prototypowaniem a produkcją seryjną. Prototypowanie jest często zalecane, gdy budżety są ograniczone, ponieważ prototypowanie wiąże się z niższą inwestycją początkową w porównaniu z produkcją masową. Zapewnia także krótszy czas rozwoju, umożliwiając firmom szybkie wprowadzanie produktów na rynek. Jednak dla firm posiadających wystarczające budżety i długie horyzonty planowania preferowaną opcją może być produkcja masowa. Wytwarzanie dużych ilości w procesie produkcji masowej może obniżyć koszty i osiągnąć korzyści skali. Wymagania dotyczące testowania i walidacji to kolejny kluczowy czynnik. Prototypowanie umożliwia inżynierom dokładne przetestowanie i weryfikację wydajności i funkcjonalności PCB przed rozpoczęciem masowej produkcji. Dzięki wczesnemu wykryciu wszelkich defektów i problemów prototypowanie może zminimalizować ryzyko i potencjalne straty związane z produkcją masową. Umożliwia firmom udoskonalanie i ulepszanie projektów, zapewniając wyższy poziom jakości i niezawodności produktu końcowego.

Wniosek

Zarówno prototypowanie PCB, jak i produkcja masowa mają swoje zalety i wady, a wybór między nimi zależy od wielu czynników. Prototypowanie idealnie nadaje się do testowania i sprawdzania poprawności projektów, umożliwiając modyfikacje projektu i elastyczność. Pomaga przedsiębiorstwom zapewnić, że produkt końcowy spełni ich oczekiwania pod względem funkcjonalności i wydajności. Jednak ze względu na mniejszą wielkość produkcji prototypowanie może wymagać dłuższych czasów realizacji i wyższych kosztów jednostkowych. Z drugiej strony produkcja masowa zapewnia opłacalność, spójność i wydajność, dzięki czemu nadaje się do produkcji na dużą skalę. Skraca czas realizacji produkcji i obniża koszty jednostkowe. Jednakże wszelkie modyfikacje lub zmiany konstrukcyjne są ograniczone w trakcie produkcji seryjnej. Dlatego firmy muszą wziąć pod uwagę takie czynniki, jak budżet, harmonogram, złożoność i wymagania testowe, podejmując decyzję między prototypowaniem a produkcją masową. Analizując te czynniki i podejmując świadome decyzje, firmy mogą zoptymalizować procesy produkcji PCB i osiągnąć pożądane wyniki.

Czas publikacji: 12 września 2023 r

Z powrotem