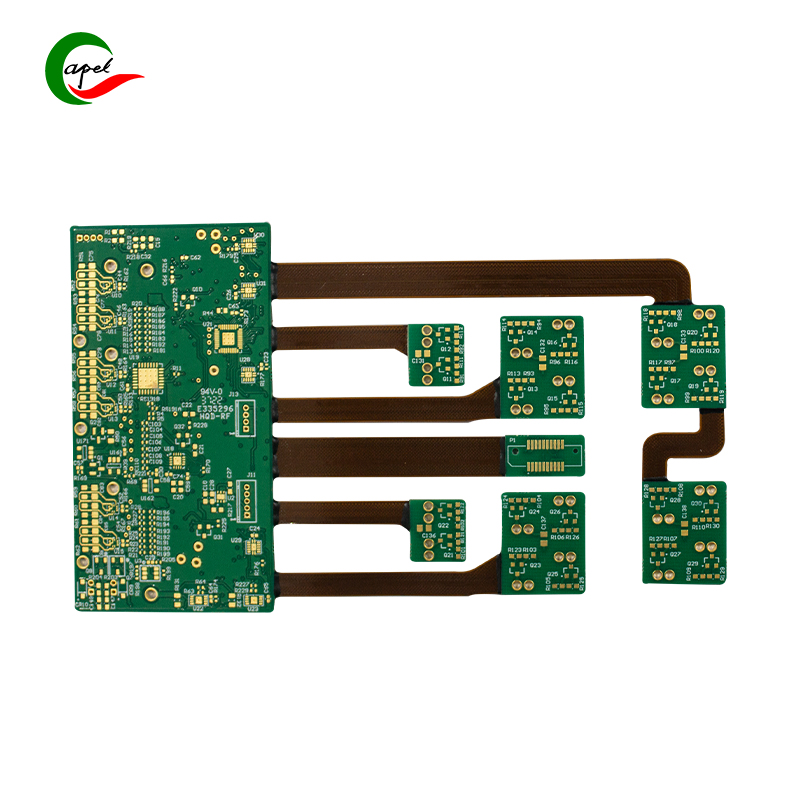

Ponieważ technologia rozwija się w niespotykanym dotychczas tempie, zapotrzebowanie na bardziej kompaktowe, lżejsze i bardziej elastyczne urządzenia elektroniczne gwałtownie wzrosło. Aby sprostać tym potrzebom, główną innowacją w przemyśle elektronicznym stał się rozwój sztywnych płytek drukowanych. Płytki te łączą w sobie elastyczność obwodów elastycznych z trwałością płytek sztywnych, co czyni je idealnymi do szerokiego zakresu zastosowań, w tym w przemyśle lotniczym, urządzeniach medycznych i elektronice użytkowej.

Krytycznym aspektem produkcji sztywnych i elastycznych płytek drukowanych jest proces łączenia. Proces ten odgrywa integralną rolę w zapewnieniu stabilności i niezawodności tych płyt, ponieważ mocno łączy ze sobą elastyczne i sztywne części. W tym poście na blogu Capel zagłębi się w szczegóły procesu łączenia, omawiając jego implikacje, techniki i rozważania.

Zrozum znaczenie:

Proces łączenia ma kluczowe znaczenie dla utrzymania integralności strukturalnej sztywnych płytek drukowanych. Polega na nałożeniu materiału klejącego pomiędzy elastyczny obwód a sztywne podłoże, tworząc mocne połączenie, które jest odporne na czynniki środowiskowe, naprężenia mechaniczne i zmiany temperatury. Zasadniczo klej nie tylko utrzymuje warstwy razem, ale także chroni obwód przed potencjalnym uszkodzeniem.

Wybierz odpowiedni materiał klejący:

Wybór odpowiedniego materiału klejącego ma kluczowe znaczenie dla zapewnienia długoterminowej niezawodności i funkcjonalności sztywnych płytek drukowanych. Przy wyborze kleju należy wziąć pod uwagę kilka czynników, takich jak zgodność z zastosowanymi materiałami, właściwości termiczne, elastyczność i specyficzne wymagania zastosowania.

Kleje na bazie poliimidu są szeroko stosowane ze względu na ich doskonałą stabilność termiczną, elastyczność i kompatybilność zarówno z materiałami sztywnymi, jak i elastycznymi. Ponadto, szeroko stosowane są kleje na bazie epoksydów ze względu na ich dużą wytrzymałość, odporność na wilgoć i substancje chemiczne. Ważne jest, aby skonsultować się z producentem kleju i producentem sztywnych płytek drukowanych, aby określić najbardziej odpowiedni materiał do konkretnego zastosowania.

Techniki nakładania kleju:

Skuteczne nakładanie klejów wymaga dbałości o szczegóły i przestrzegania właściwej techniki. Tutaj omawiamy niektóre z głównych metod stosowanych w procesie łączenia płytek drukowanych sztywnie i elastycznie:

1. Sitodruk:

Sitodruk jest popularną techniką nakładania klejów na płytki drukowane. Polega na naniesieniu kleju na określone obszary płyty za pomocą szablonu lub siatki. Metoda ta pozwala na precyzyjną kontrolę grubości i rozprowadzenia kleju, zapewniając spójne i niezawodne połączenie. Ponadto sitodruk można zautomatyzować, poprawiając wydajność produkcji i ograniczając błędy ludzkie.

2. Dozowanie:

Dozowanie klejów polega na precyzyjnym nałożeniu materiału za pomocą zautomatyzowanych urządzeń dozujących. Technologia ta pozwala na precyzyjne nałożenie i wypełnienie kleju, minimalizując ryzyko powstania pustych przestrzeni i zapewniając maksymalną siłę wiązania. Dozowanie jest często stosowane w przypadku złożonych lub trójwymiarowych projektów płytek drukowanych, gdzie sitodruk może nie być wykonalny.

3. Laminowanie:

Laminowanie to proces umieszczania elastycznej warstwy obwodowej pomiędzy dwiema sztywnymi warstwami, pomiędzy którymi nałożony jest klej. Technologia ta zapewnia równomierne rozprowadzenie kleju na całej płycie, maksymalizując efektywność łączenia. Laminowanie nadaje się szczególnie do produkcji wielkoseryjnej, ponieważ pozwala na sklejenie wielu desek jednocześnie.

Uwagi dotyczące procesu klejenia:

Chociaż zrozumienie różnych technik nakładania kleju ma kluczowe znaczenie, istnieją pewne dodatkowe kwestie, które przyczyniają się do powodzenia całego procesu klejenia. Czynniki te odgrywają ważną rolę w optymalizacji wydajności i niezawodności sztywnych płytek drukowanych. Przeanalizujmy niektóre z tych rozważań:

1. Czystość:

Bardzo ważne jest, aby przed nałożeniem kleju upewnić się, że wszystkie powierzchnie, szczególnie elastyczne warstwy obwodów, są czyste i wolne od zanieczyszczeń. Nawet drobne cząstki lub pozostałości mogą osłabić przyczepność, prowadząc do zmniejszenia niezawodności lub nawet awarii. Należy wdrożyć odpowiednie procedury czyszczenia powierzchni, włączając w to użycie alkoholu izopropylowego lub specjalistycznych roztworów czyszczących.

2. Warunki utwardzania:

Warunki środowiskowe podczas utwardzania kleju mają kluczowe znaczenie dla osiągnięcia maksymalnej siły wiązania. Aby zachować zgodność z wytycznymi producenta kleju, należy dokładnie kontrolować takie czynniki, jak temperatura, wilgotność i czas utwardzania. Odchylenia od zalecanych warunków utwardzania mogą skutkować słabą przyczepnością lub wydajnością wiązania.

3. Rozważania dotyczące naprężeń mechanicznych:

Sztywne, elastyczne płytki drukowane są często poddawane w okresie użytkowania różnym naprężeniom mechanicznym, takim jak zginanie, skręcanie i wibracje. Uwzględnienie tych czynników jest niezwykle istotne podczas procesu łączenia. Materiały wiążące powinny być dobrane tak, aby charakteryzowały się dużą elastycznością i dobrą odpornością na zmęczenie, aby zapewnić, że połączenie wytrzyma bezawaryjnie te naprężenia mechaniczne.

Proces łączenia w produkcji sztywnych i elastycznych płytek drukowanych ma kluczowe znaczenie dla osiągnięcia stabilności, trwałości i niezawodności. Wybór odpowiedniego materiału klejącego wraz z właściwymi technikami aplikacji i środkami ostrożności mogą zapewnić długoterminową funkcjonalność tych płyt nawet w najbardziej wymagających zastosowaniach.

Wraz z ciągłym rozwojem technologii zapotrzebowanie na bardziej zaawansowane i elastyczne urządzenia elektroniczne będzie nadal rosło. Proces klejenia odgrywa kluczową rolę w zaspokojeniu tej potrzeby poprzez produkcję niezawodnych i wszechstronnych sztywnych płytek drukowanych. Rozumiejąc znaczenie procesu klejenia i prawidłowo go wdrażając, producenci mogą tworzyć najnowocześniejsze urządzenia elektroniczne, które stanowią awangardę innowacji technologicznych.

Czas publikacji: 21 sierpnia 2023 r

Z powrotem