Wprowadzić:

W tym poście na blogu zagłębimy się w szczegóły łączenia warstw sztywnej i elastycznej płytki drukowanej, badając różne techniki stosowane w tym procesie.

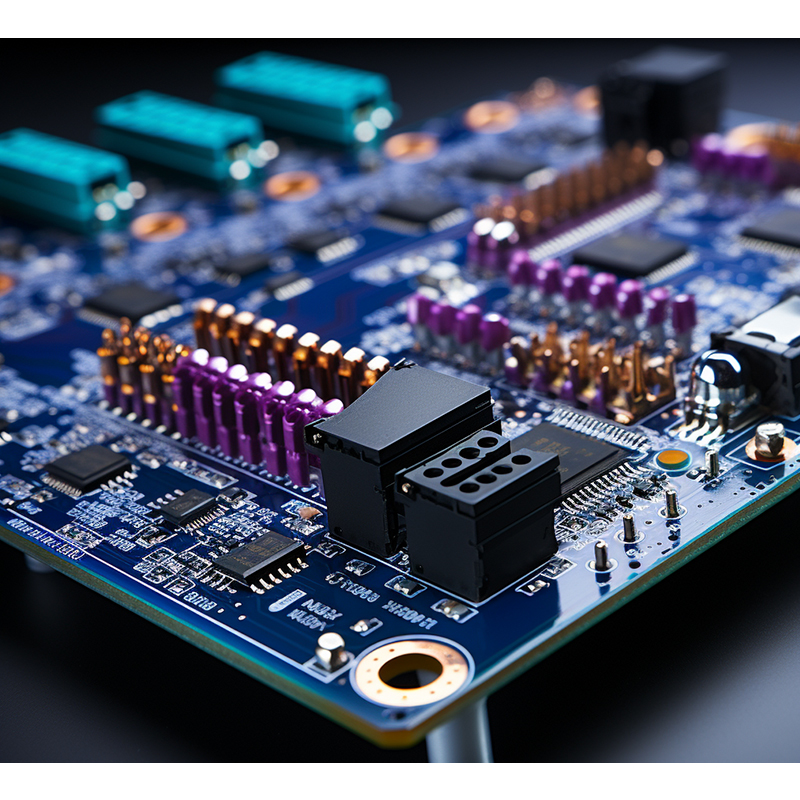

Płytki drukowane o sztywnej elastyczności są popularne w różnych gałęziach przemysłu, w tym w przemyśle lotniczym, medycznym i elektronice użytkowej. Płyty te są wyjątkowe, ponieważ łączą elastyczne obwody ze sztywnymi sekcjami, zapewniając trwałość i elastyczność. Jednym z kluczowych aspektów zapewniających funkcjonalność i niezawodność płyt sztywno-giętkich jest technologia klejenia stosowana do łączenia różnych warstw.

1. Technologia klejenia:

Technologia klejenia jest szeroko stosowana w produkcji sztywnych i elastycznych płytek drukowanych. Polega na zastosowaniu specjalistycznego kleju zawierającego środek utwardzający pod wpływem ciepła. Kleje te służą do łączenia elastycznych warstw ze sztywnymi częściami płytek drukowanych. Klej nie tylko zapewnia wsparcie strukturalne, ale także zapewnia połączenia elektryczne pomiędzy warstwami.

Podczas procesu produkcyjnego klej jest nakładany w kontrolowany sposób, a warstwy są precyzyjnie dopasowywane przed laminowaniem pod wpływem ciepła i ciśnienia. Zapewnia to silne połączenie pomiędzy warstwami, w wyniku czego powstaje sztywna i elastyczna płytka drukowana o doskonałych właściwościach mechanicznych i elektrycznych.

2. Technologia montażu powierzchniowego (SMT):

Inną popularną metodą łączenia sztywnych i elastycznych warstw płytek drukowanych jest zastosowanie technologii montażu powierzchniowego (SMT). SMT polega na umieszczeniu elementów do montażu powierzchniowego bezpośrednio na sztywnej części płytki drukowanej, a następnie przylutowaniu tych elementów do podkładek. Technologia ta zapewnia niezawodny i efektywny sposób łączenia warstw, zapewniając jednocześnie połączenia elektryczne pomiędzy nimi.

W SMT sztywne i elastyczne warstwy są zaprojektowane z dopasowanymi przelotkami i podkładkami, aby ułatwić proces lutowania. Nałóż pastę lutowniczą na miejsce podkładki i dokładnie umieść element. Następnie płytka drukowana jest poddawana procesowi lutowania rozpływowego, podczas którego pasta lutownicza topi się i łączy ze sobą warstwy, tworząc mocne połączenie.

3. Poszycie otworów przelotowych:

Aby uzyskać zwiększoną wytrzymałość mechaniczną i łączność elektryczną, w płytkach drukowanych o sztywnej elastyczności często stosuje się pokrycie z otworami przelotowymi. Technika ta polega na wierceniu otworów w warstwach i nakładaniu materiału przewodzącego wewnątrz tych otworów. Materiał przewodzący (zwykle miedź) jest nakładany galwanicznie na ścianki otworu, zapewniając silne wiązanie i połączenie elektryczne pomiędzy warstwami.

Powłoka z otworami przelotowymi zapewnia dodatkowe wsparcie dla płyt sztywnych i elastycznych i minimalizuje ryzyko rozwarstwienia lub awarii w środowiskach o dużym naprężeniu. Aby uzyskać najlepsze wyniki, otwory należy dokładnie ustawić tak, aby pasowały do przelotek i podkładek na różnych warstwach, aby uzyskać bezpieczne połączenie.

Podsumowując:

Technologia klejenia stosowana w sztywnych i elastycznych płytkach drukowanych odgrywa zasadniczą rolę w zapewnieniu ich integralności strukturalnej i parametrów elektrycznych. Przyczepność, technologia montażu powierzchniowego i powlekanie z otworami przelotowymi to powszechnie stosowane metody płynnego łączenia różnych warstw. Każda technologia ma swoje zalety i jest wybierana w oparciu o specyficzne wymagania projektu PCB i zastosowania.

Rozumiejąc techniki łączenia stosowane w sztywnych i elastycznych płytkach drukowanych, producenci i projektanci mogą tworzyć solidne i niezawodne zespoły elektroniczne. Te zaawansowane płytki drukowane spełniają rosnące wymagania współczesnej technologii, umożliwiając wdrażanie elastycznej i trwałej elektroniki w różnych gałęziach przemysłu.

Czas publikacji: 18 września 2023 r

Z powrotem