Powszechnie wiadomo, że najlepszą cechą płytek drukowanych jest umożliwienie tworzenia złożonych układów obwodów w ograniczonych przestrzeniach. Jednakże, jeśli chodzi o projekt OEM PCBA (zespół płytki drukowanej producenta oryginalnego sprzętu), w szczególności kontrolowaną impedancję, inżynierowie muszą pokonać kilka ograniczeń i wyzwań. Następnie w tym artykule ujawnimy ograniczenia projektowania sztywnych płytek drukowanych z kontrolowaną impedancją.

Sztywna i elastyczna konstrukcja PCB

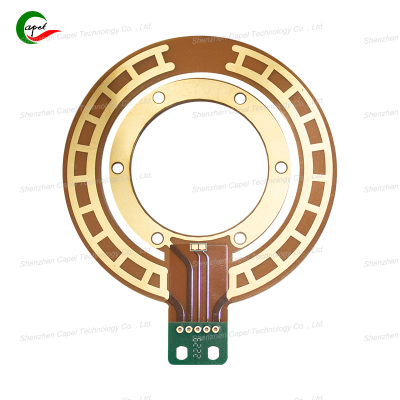

Płytki PCB Rigid-Flex to hybryda sztywnych i elastycznych płytek drukowanych, integrująca obie technologie w jednym urządzeniu. Takie podejście do projektowania pozwala na większą elastyczność w zastosowaniach, w których przestrzeń jest na wagę złota, takich jak urządzenia medyczne, przemysł lotniczy i elektronika użytkowa. Istotną zaletą jest możliwość zginania i składania płytki drukowanej bez naruszania jej integralności. Jednak ta elastyczność wiąże się z pewnymi wyzwaniami, szczególnie jeśli chodzi o kontrolę impedancji.

Wymagania dotyczące impedancji sztywnych i elastycznych płytek PCB

Kontrola impedancji ma kluczowe znaczenie w szybkich zastosowaniach cyfrowych i RF (częstotliwości radiowe). Impedancja płytki drukowanej wpływa na integralność sygnału, co może prowadzić do problemów, takich jak utrata sygnału, odbicia i przesłuchy. W przypadku płytek PCB Rigid-Flex utrzymanie stałej impedancji w całym projekcie jest niezbędne, aby zapewnić optymalną wydajność.

Zazwyczaj zakres impedancji płytek PCB typu Rigid-Flex wynosi od 50 omów do 75 omów, w zależności od zastosowania. Jednak osiągnięcie tej kontrolowanej impedancji może być trudne ze względu na unikalne cechy konstrukcji Rigid-Flex. Zastosowane materiały, grubość warstw i właściwości dielektryczne odgrywają znaczącą rolę w określaniu impedancji.

Ograniczenia w zakresie układania sztywnych i elastycznych płytek PCB

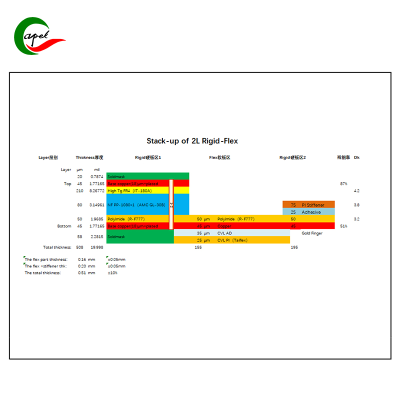

Jednym z głównych ograniczeń w projektowaniu płytek PCB typu Rigid-Flex z kontrolowaną impedancją jest konfiguracja łączenia. Układanie stosów odnosi się do rozmieszczenia warstw na płytce drukowanej, które mogą obejmować warstwy miedzi, materiały dielektryczne i warstwy kleju. W konstrukcjach Rigid-Flex zestaw musi pomieścić zarówno sekcje sztywne, jak i elastyczne, co może skomplikować proces kontroli impedancji.

1. Ograniczenia materiałowe

Materiały użyte w płytkach drukowanych Rigid-Flex mogą znacząco wpływać na impedancję. Materiały elastyczne często mają inne stałe dielektryczne w porównaniu do materiałów sztywnych. Ta rozbieżność może prowadzić do zmian w impedancji, które są trudne do kontrolowania. Ponadto wybór materiałów może mieć wpływ na ogólną wydajność płytki PCB, w tym na stabilność termiczną i wytrzymałość mechaniczną.

2. Zmienność grubości warstwy

Grubość warstw płytki PCB Rigid-Flex może znacznie różnić się pomiędzy sekcjami sztywnymi i elastycznymi. Ta zmienność może stwarzać wyzwania w utrzymaniu stałej impedancji na całej płycie. Inżynierowie muszą dokładnie obliczyć grubość każdej warstwy, aby mieć pewność, że impedancja mieści się w określonym zakresie.

3. Uwagi dotyczące promienia zgięcia

Promień zgięcia płytki PCB Rigid-Flex to kolejny krytyczny czynnik, który może mieć wpływ na impedancję. Kiedy płytka drukowana jest zginana, materiał dielektryczny może się ściskać lub rozciągać, zmieniając charakterystykę impedancji. Projektanci muszą uwzględnić promień zgięcia w swoich obliczeniach, aby zapewnić stabilność impedancji podczas pracy.

4. Tolerancje produkcyjne

Tolerancje produkcyjne mogą również stanowić wyzwanie w osiąganiu kontrolowanej impedancji w sztywnych i elastycznych płytkach drukowanych. Różnice w procesie produkcyjnym mogą prowadzić do niespójności w grubości warstwy, właściwościach materiału i całkowitych wymiarach. Te niespójności mogą skutkować niedopasowaniem impedancji, które może pogorszyć integralność sygnału.

5. Testowanie i walidacja

Testowanie sztywnych i elastycznych płytek PCB pod kątem kontrolowanej impedancji może być bardziej złożone niż w przypadku tradycyjnych sztywnych lub elastycznych płytek PCB. Do dokładnego pomiaru impedancji w różnych sekcjach płytki może być wymagany specjalistyczny sprzęt i techniki. Ta dodatkowa złożoność może wydłużyć czas i zwiększyć koszty związane z procesem projektowania i produkcji.

Czas publikacji: 28 października 2024 r

Z powrotem