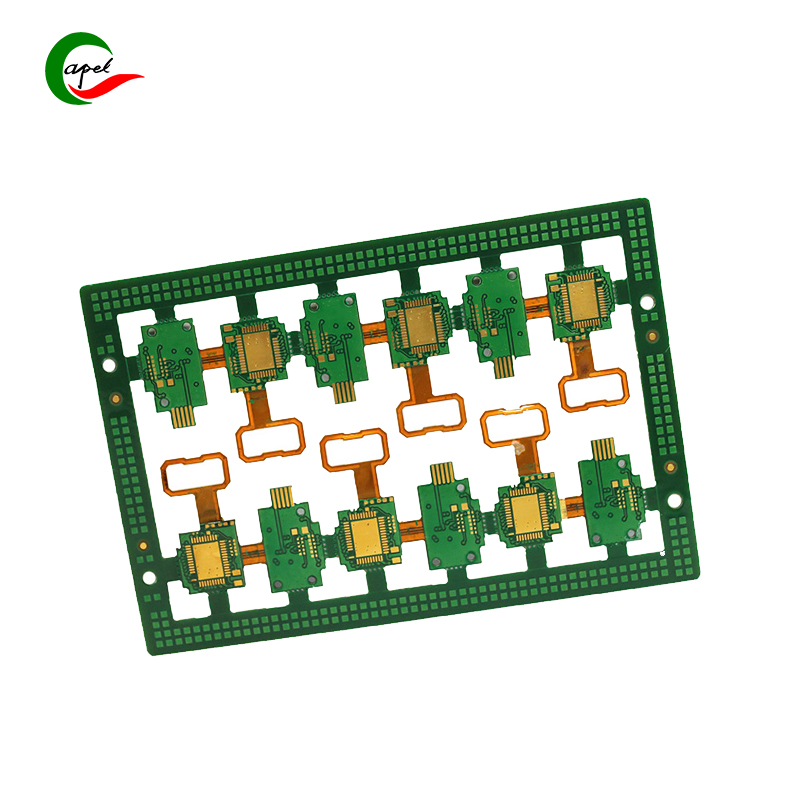

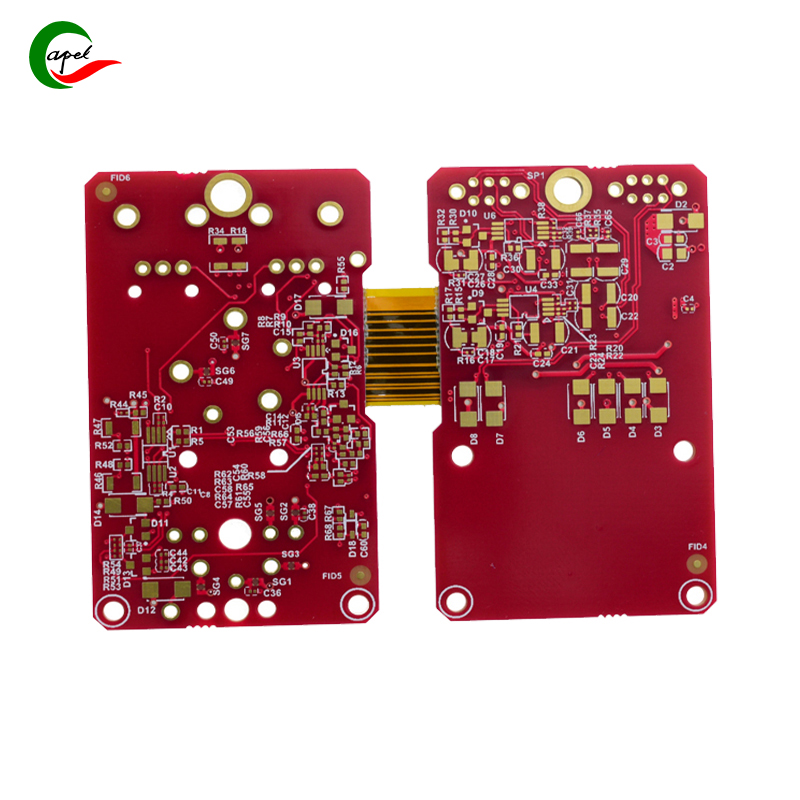

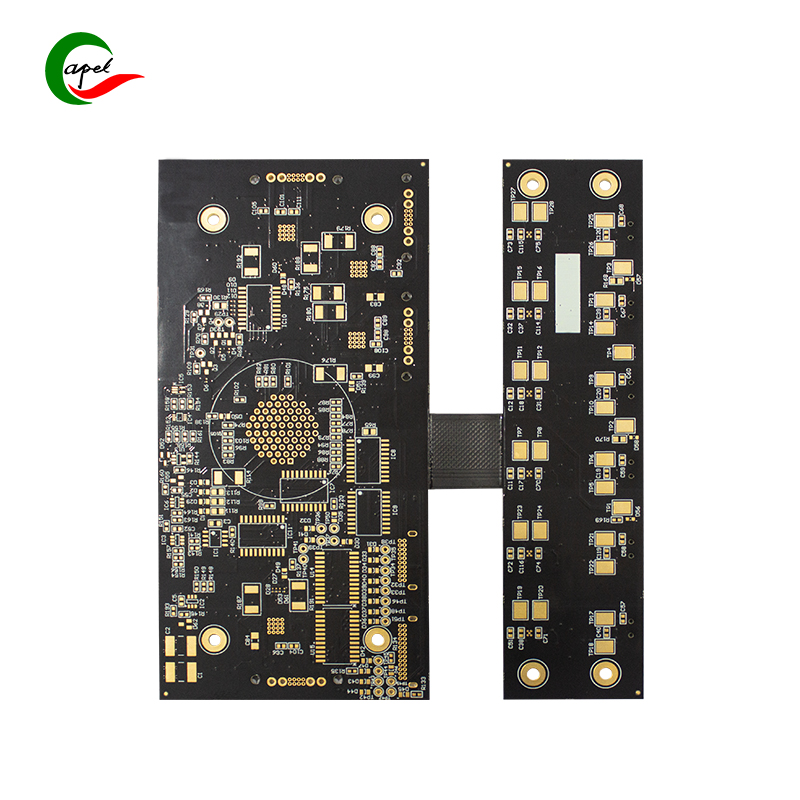

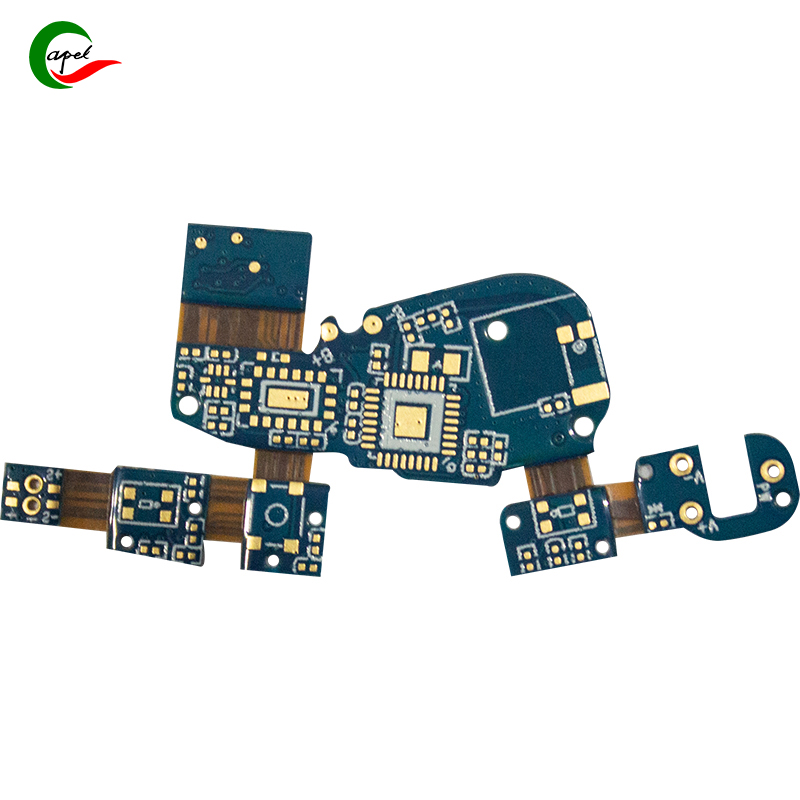

Usługa produkcji sztywnych i elastycznych płytek PCB

Zespół ekspertów ds. technologii sztywnych, elastycznych płytek drukowanych firmy Capel od 15 lat

-dostarczanie cennych spostrzeżeń i wskazówek naszym klientom;

-głębokie zrozumienie technicznych aspektów technologii sztywnych i elastycznych płytek drukowanych umożliwia oferowanie rozwiązań dostosowanych do unikalnych wymagań każdego klienta.

-integruje najnowocześniejsze technologie i zasady projektowania w swoich produktach, gwarantuje, że klienci Capel otrzymają najnowocześniejsze, sztywnie elastyczne płytki drukowane, które spełniają lub przekraczają standardy branżowe.

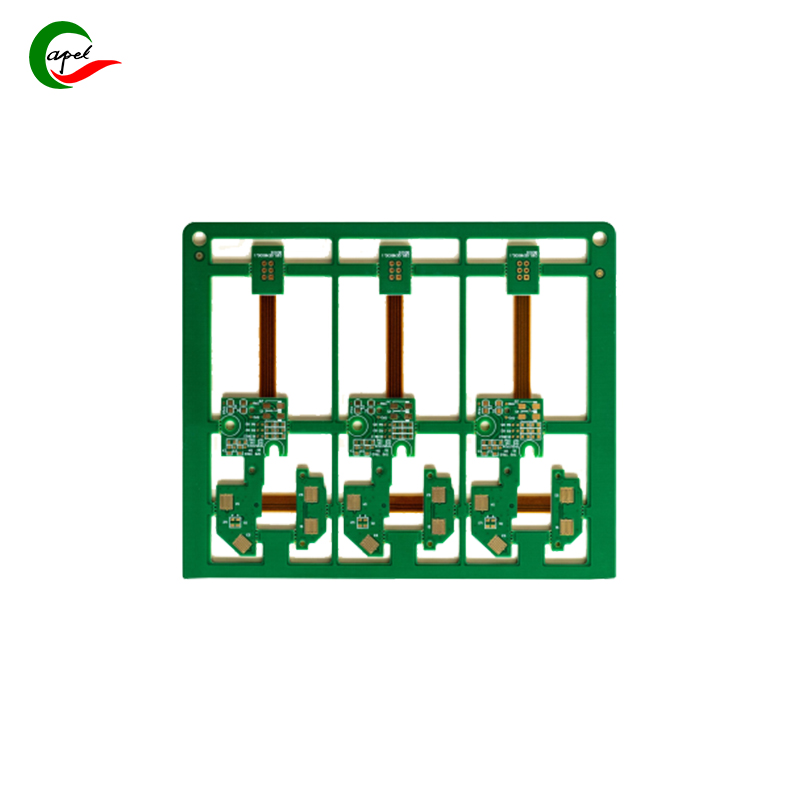

Zdolność produkcyjna płytek PCB Rigid-Flex może osiągnąć ponad 70 000 m2 miesięcznie

--zarządzaj zamówieniami o dużej objętości i dotrzymuj napiętych harmonogramów produkcji. Niezależnie od tego, czy potrzebujesz małych, czy dużych ilości, możemy szybko i skutecznie spełnić Twoje wymagania dotyczące zamówienia.

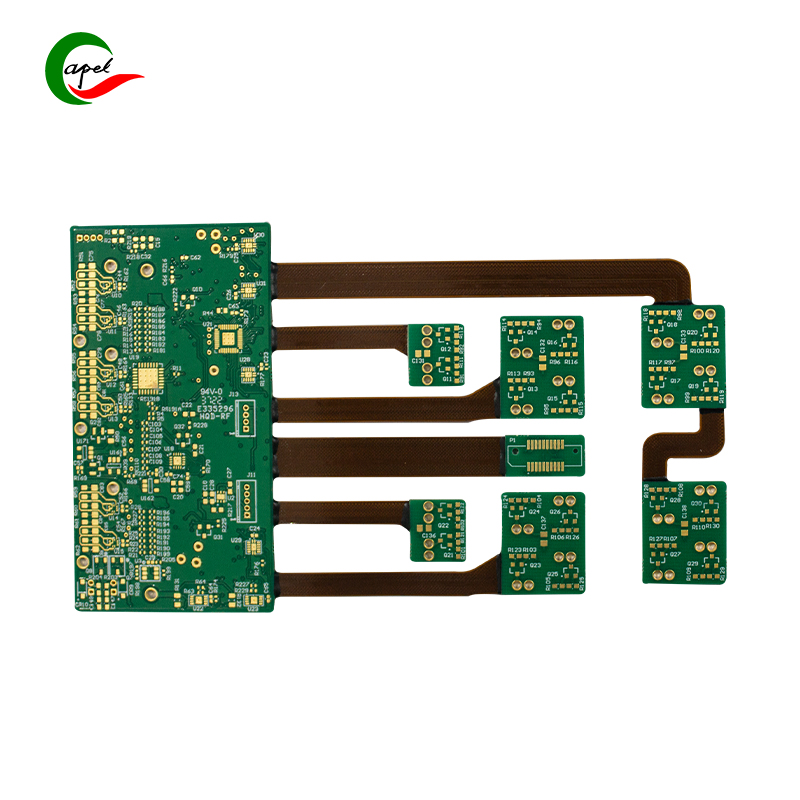

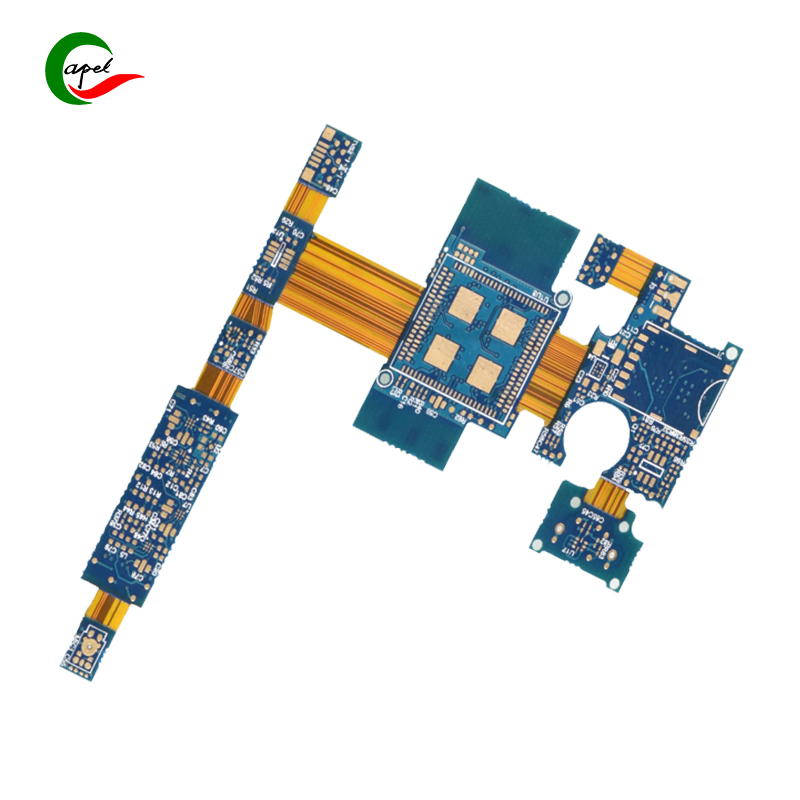

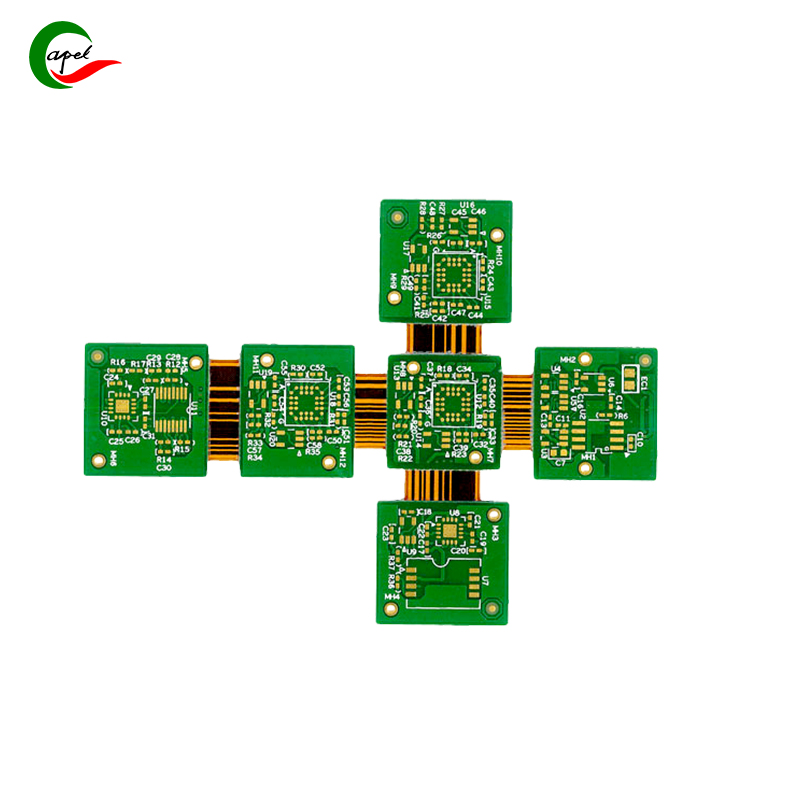

Obsługuje dostosowaną, 2-32-warstwową, precyzyjną, sztywną, elastyczną płytkę drukowaną

-zaawansowana technologia, sprzęt i procesy zapewniające dokładną i niezawodną produkcję. Nasza dbałość o szczegóły, rygorystyczne środki kontroli jakości i kompleksowe testy pomagają nam dostarczać wysokiej jakości sztywne, elastyczne płytki drukowane, które spełniają najwyższe standardy branżowe.

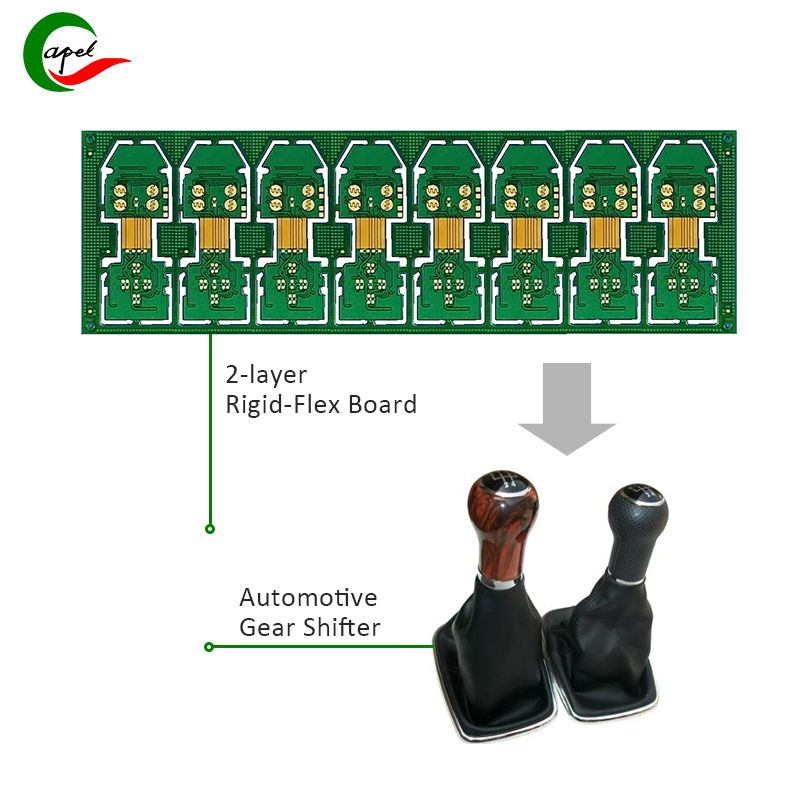

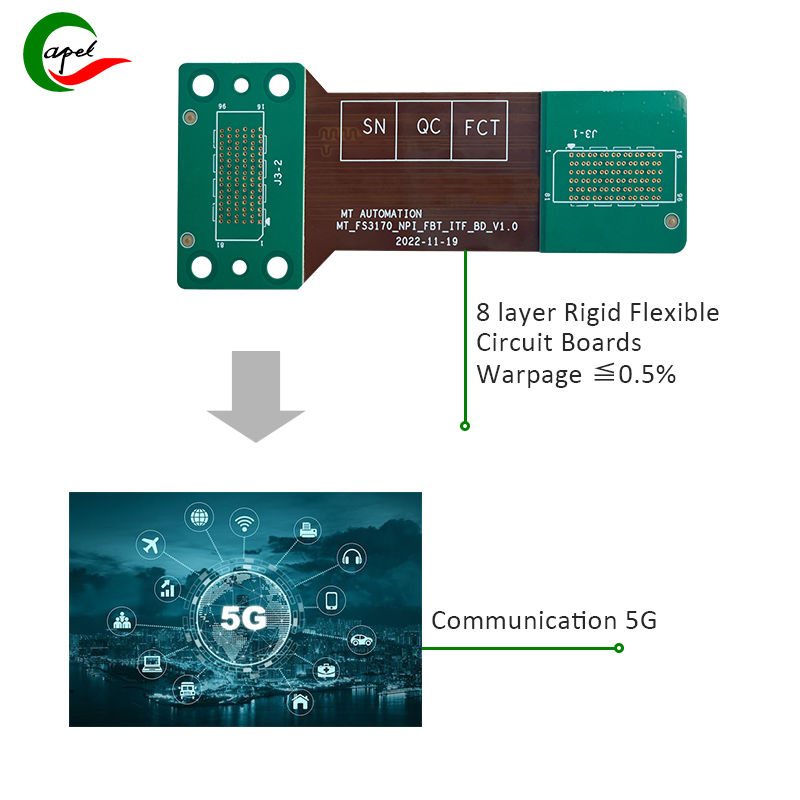

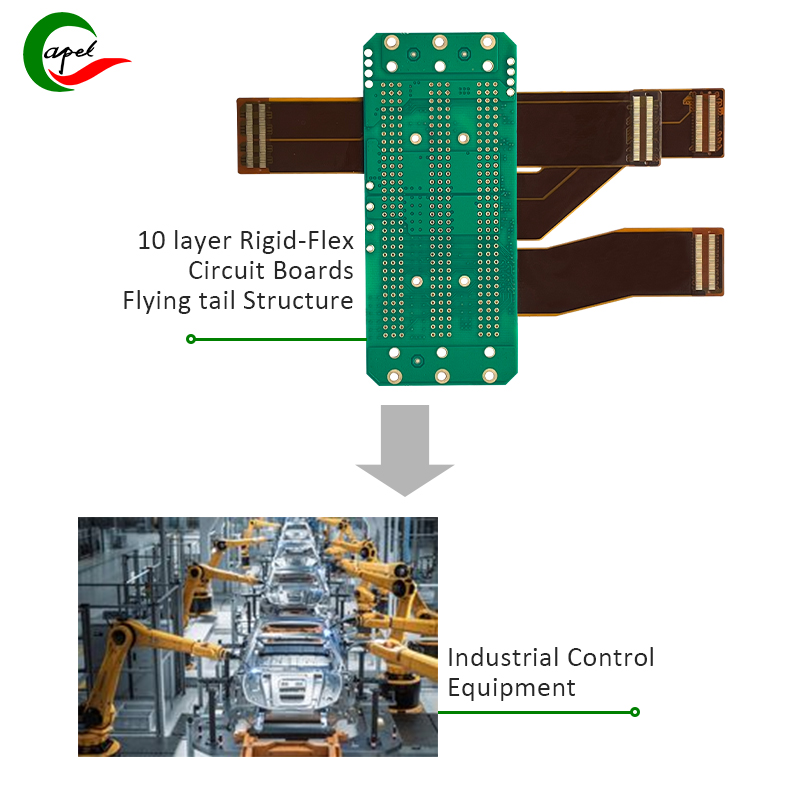

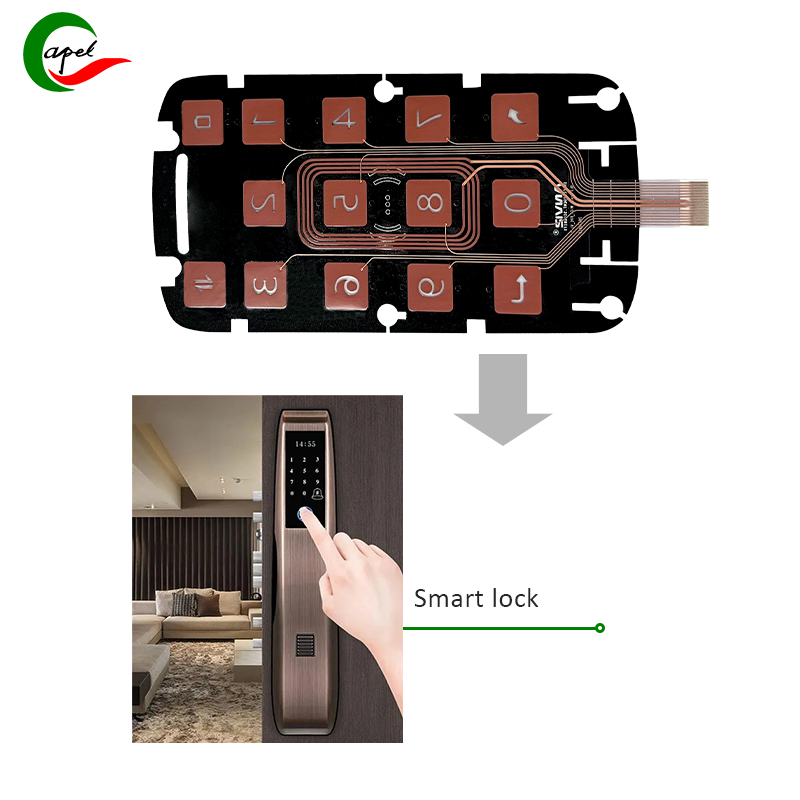

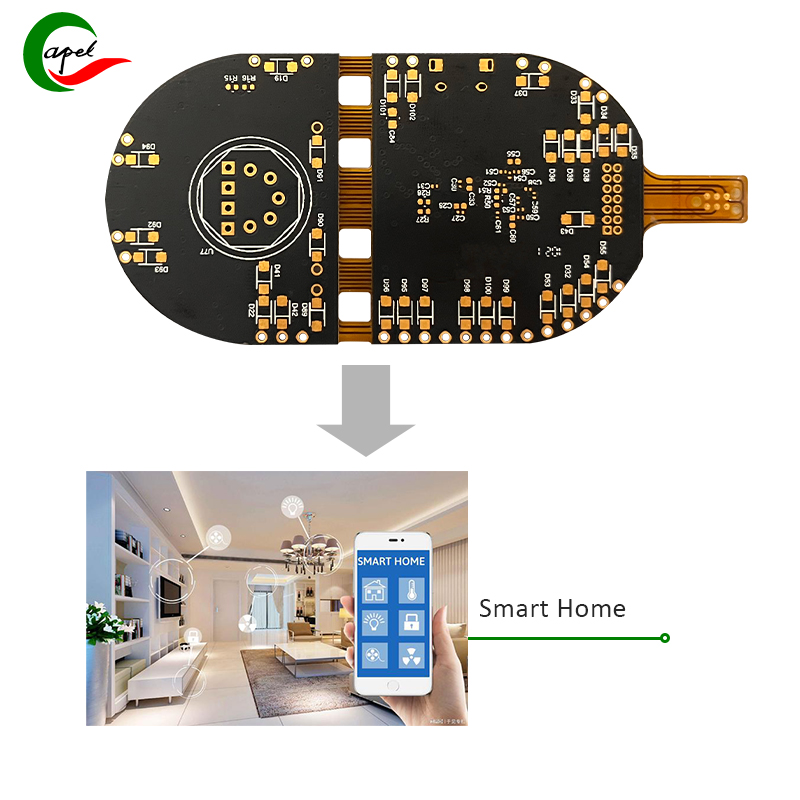

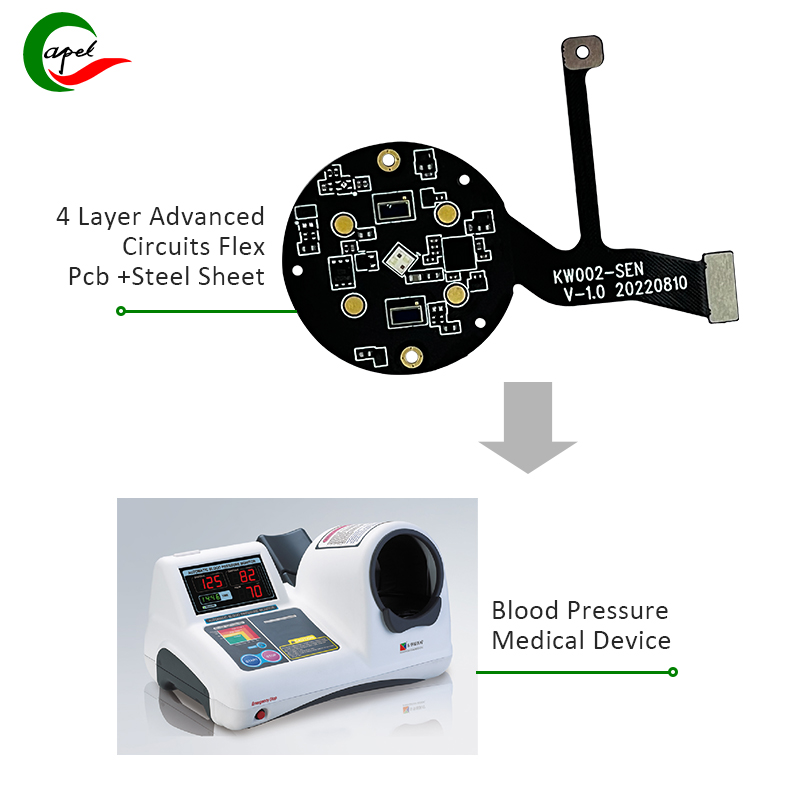

Przypadki zastosowań sztywnych, elastycznych płytek drukowanych

Dostarczamy niezawodne rozwiązania w produkcji sztywnych płytek drukowanych dla klientów z branży urządzeń do noszenia, sprzętu medycznego, systemów lotniczych i obronnych, systemów motoryzacyjnych, elektroniki użytkowej, automatyki przemysłowej i telekomunikacji.

-Dostosowane, sztywne, elastyczne płytki PCB, które spełniają ich specyficzne wymagania;

W zależności od specyficznych potrzeb danej branży możemy dostarczyć sztywne, elastyczne płytki drukowane ze specjalistycznymi materiałami, takimi jak materiały odporne na wysokie temperatury do zastosowań motoryzacyjnych i lotniczych, a także materiały klasy medycznej do zastosowań w urządzeniach medycznych. Na bieżąco śledzimy najnowsze technologie produkcji sztywnych i elastycznych płytek PCB, aby sprostać zmieniającym się wymaganiom tych branż.

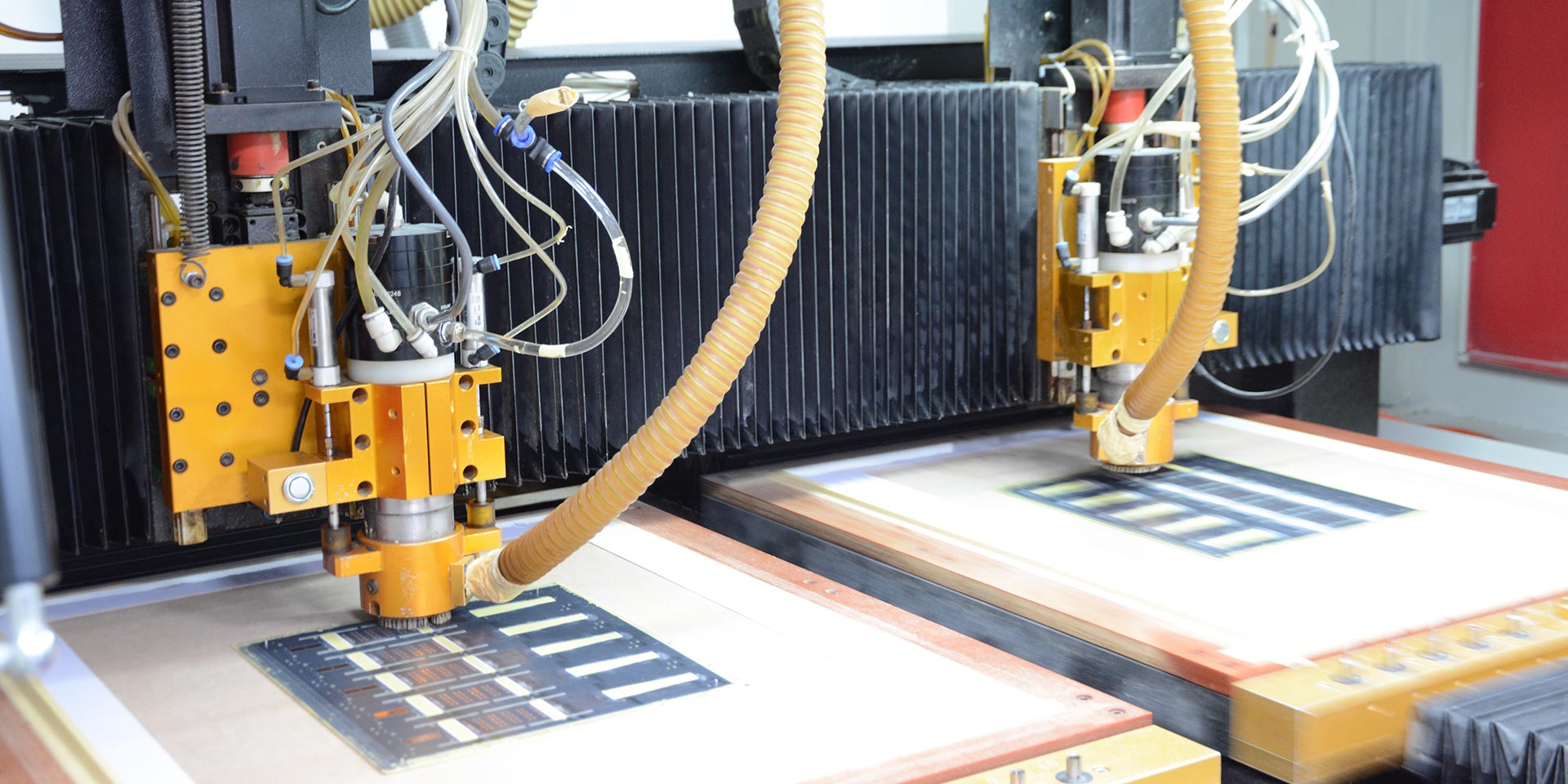

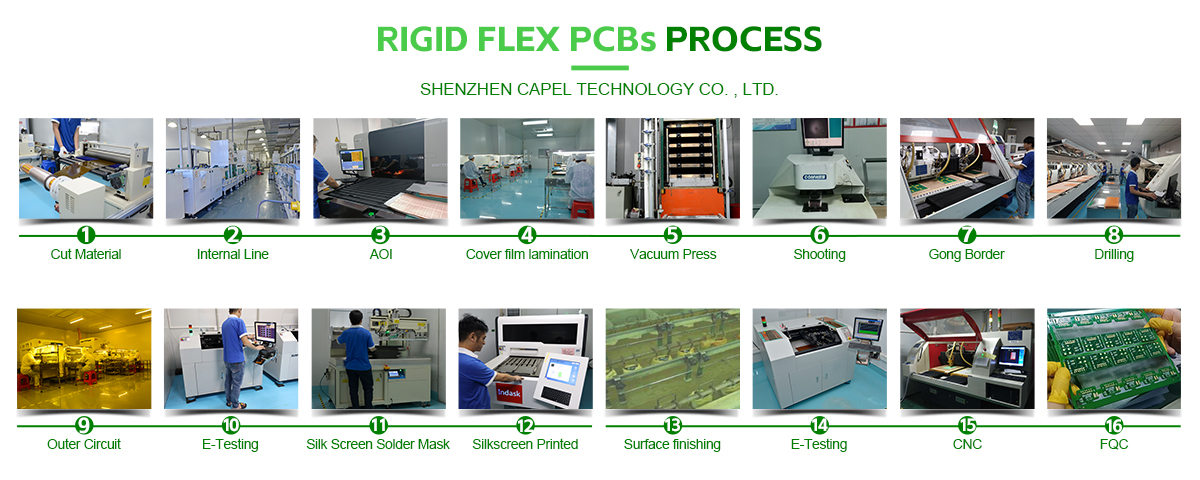

Sztywny, elastyczny proces produkcji płytek PCB

1. Cięcie:Cięcie materiału bazowego z twardej płyty: Wytnij dużą powierzchnię płyty pokrytej miedzią do rozmiaru wymaganego przez projekt.

2. Cięcie elastycznego materiału bazowego płyty:Przytnij oryginalny materiał rolkowy (materiał bazowy, czysty klej, folia kryjąca, wzmocnienie PI itp.) do rozmiaru wymaganego przez projekt inżynieryjny.

3. Wiercenie:Wywierć otwory przelotowe na połączenia obwodów.

4. Czarna dziura:Użyj mikstury, aby toner przylegał do ścianki otworu, co odgrywa dobrą rolę w połączeniu i przewodzeniu.

5. Miedziowanie:Włóż warstwę miedzi do otworu, aby zapewnić przewodnictwo.

6. Ekspozycja wyrównania:Wyrównaj folię (negatyw) pod odpowiednim otworem, w którym została wklejona sucha folia, aby upewnić się, że wzór folii może prawidłowo zachodzić na powierzchnię płyty. Wzór folii przenoszony jest na suchą warstwę na powierzchni płyty na zasadzie obrazowania świetlnego.

7. Rozwój:Użyj węglanu potasu lub węglanu sodu, aby wywołać suchą powłokę w nienaświetlonych obszarach wzoru obwodu, pozostawiając wzór suchej powłoki w naświetlonym obszarze.

8. Trawienie:Po opracowaniu wzoru obwodu odsłonięty obszar powierzchni miedzi jest wytrawiany roztworem trawiącym, pozostawiając wzór pokryty suchą powłoką.

elastyczny zespół PCB

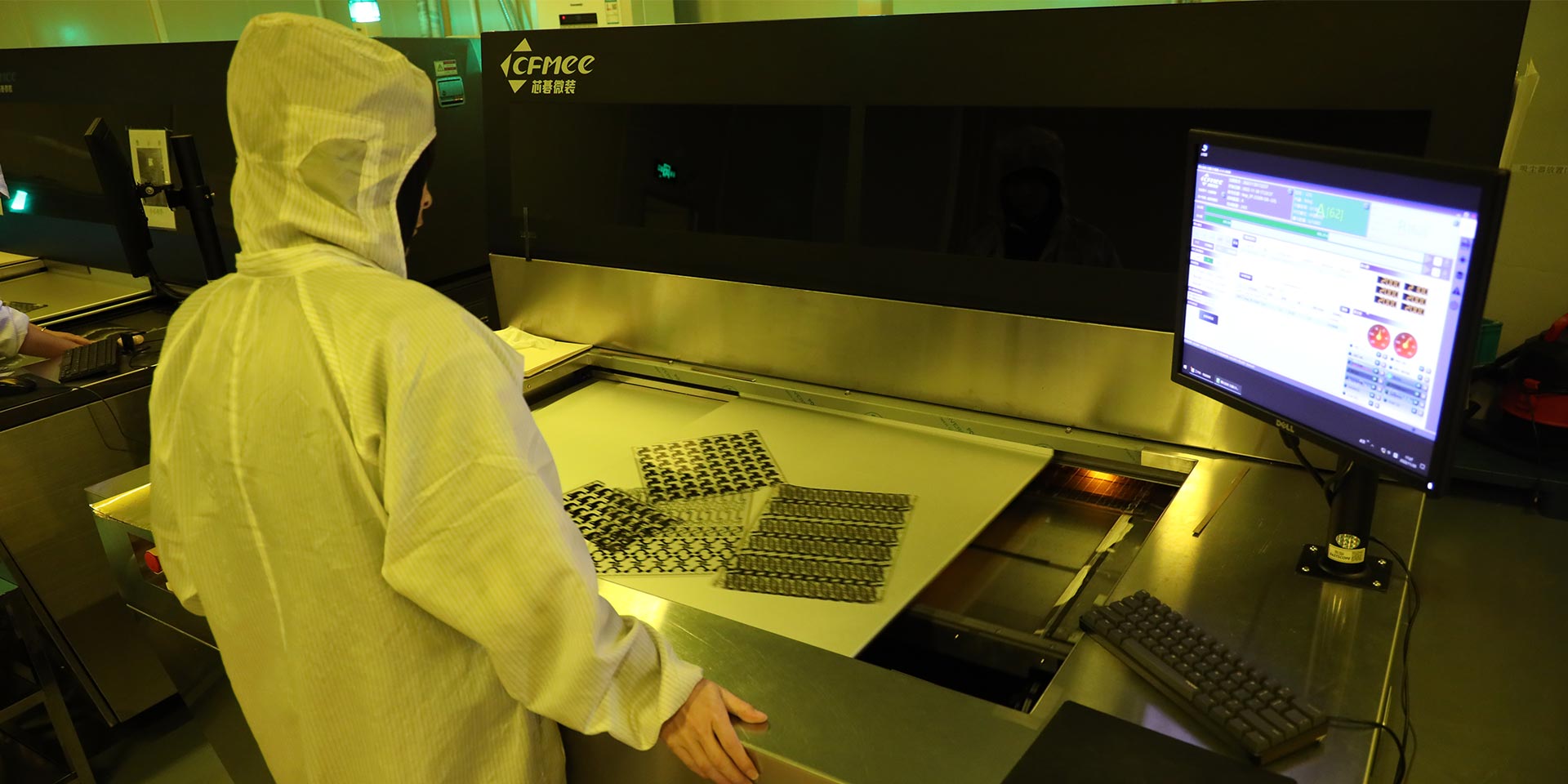

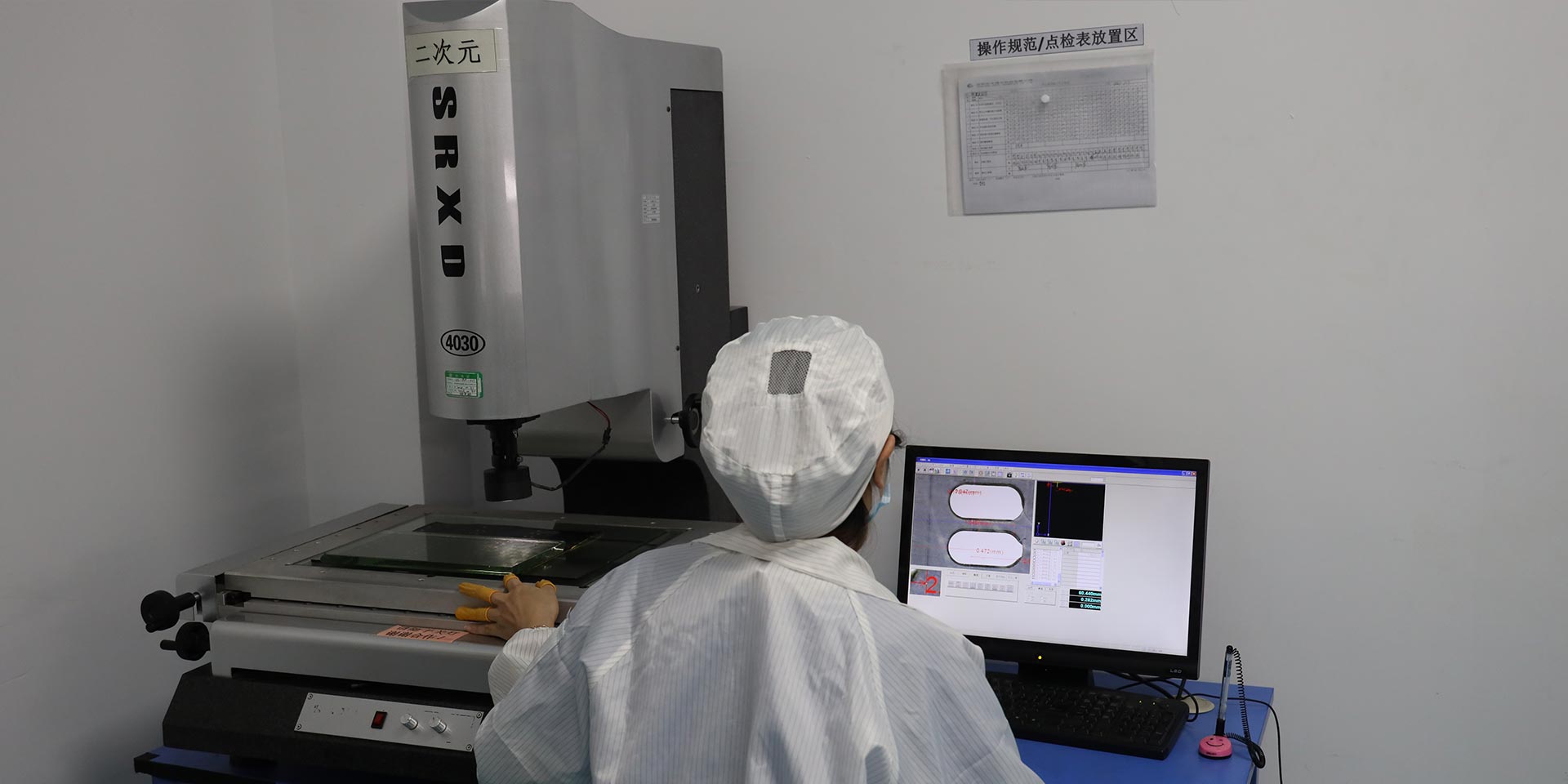

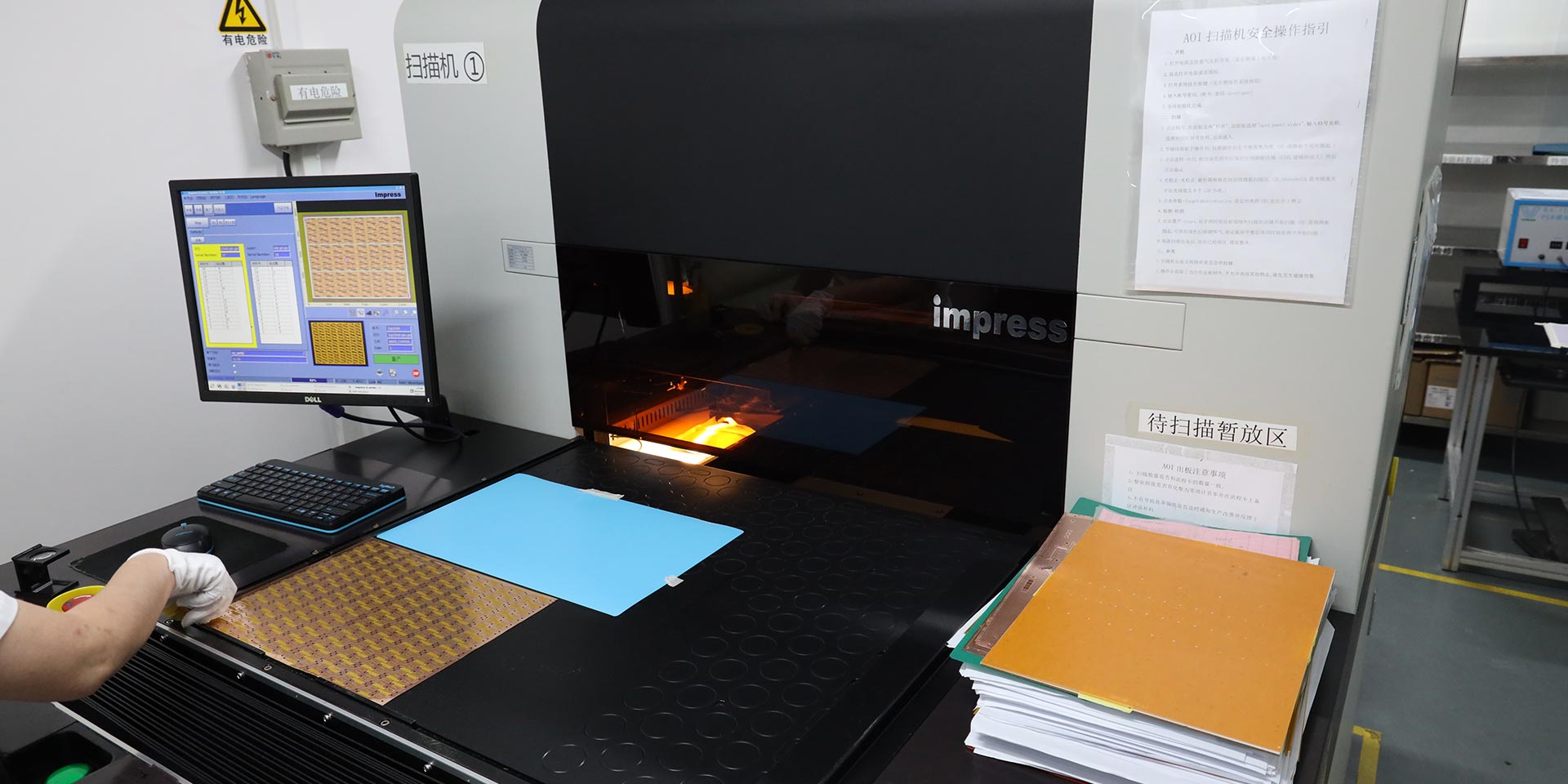

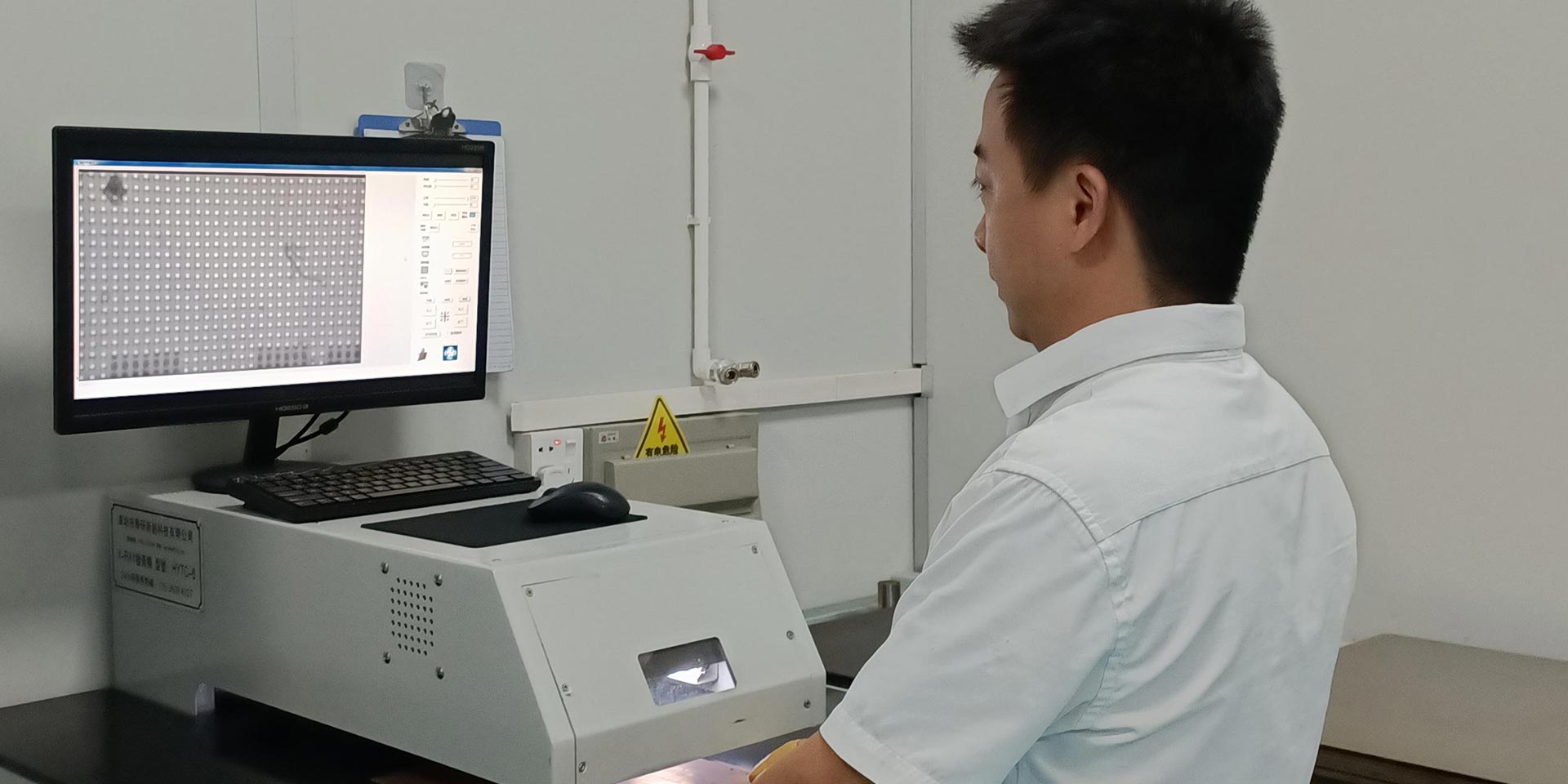

9. Obszar działania:Automatyczna kontrola optyczna. Dzięki zasadzie odbicia optycznego obraz jest przesyłany do sprzętu w celu przetworzenia i porównany z ustawionymi danymi, wykrywane są problemy z przerwami i zwarciami linii.

10. Laminowanie:Przykryj obwód folii miedzianej górną folią ochronną, aby zapobiec utlenianiu obwodu lub zwarciu, a jednocześnie pełnić funkcję izolacji i zginania produktu.

11. Laminowanie CV:Wciśnij wstępnie laminowaną folię pokrywającą i wzmocnioną płytę w całość pod wpływem wysokiej temperatury i wysokiego ciśnienia.

12. Poncz:Użyj formy i mocy mechanicznego stempla, aby przebić płytę roboczą do rozmiaru transportowego spełniającego wymagania produkcyjne klienta.

13. Laminowanie(superpozycja sztywnych i elastycznych płytek PCB)

14. Naciśnięcie:W warunkach próżni produkt jest stopniowo podgrzewany, a płyta miękka i płyta twarda są dociskane do siebie poprzez prasowanie na gorąco.

15. Wiercenie wtórne:Wywierć otwór przelotowy łączący miękką płytę z twardą płytą.

16. Czyszczenie plazmowe:Użyj plazmy, aby uzyskać efekty, których nie da się osiągnąć konwencjonalnymi metodami czyszczenia.

17. Miedź zanurzona (płyta twarda):W otworze znajduje się warstwa miedzi, która zapewnia przewodnictwo.

18. Miedziowanie (płyta twarda):Użyj galwanizacji, aby zagęścić grubość miedzi otworowej i miedzi powierzchniowej.

19. Obwód (suchy film):Wklej warstwę materiału światłoczułego na powierzchnię miedziowanej płytki, która będzie służyć jako folia do przenoszenia wzoru. Wytrawianie okablowania AOI: Wytrawianie całej powierzchni miedzi z wyjątkiem wzoru obwodu i wytrawianie wymaganego wzoru.

20. Maska lutownicza (sitodruk):Zakryj wszystkie linie i powierzchnie miedziane, aby chronić linie i zaizolować.

21. Maska lutownicza (narażenie):Atrament ulega fotopolimeryzacji, a farba w obszarze sitodruku pozostaje na powierzchni tektury i twardnieje.

22. Odsłanianie laserowe:Za pomocą wycinarki laserowej wykonaj cięcie laserowe o określonym stopniu w miejscu połączeń sztywnych i elastycznych, odklej elastyczną część płyty i odsłoń część z miękkiej płyty.

23. Montaż:Wklej blachy stalowe lub wzmocnienia na odpowiednich obszarach powierzchni płyty, aby połączyć i zwiększyć twardość ważnych części FPC.

Sztywny, elastyczny zespół PCB

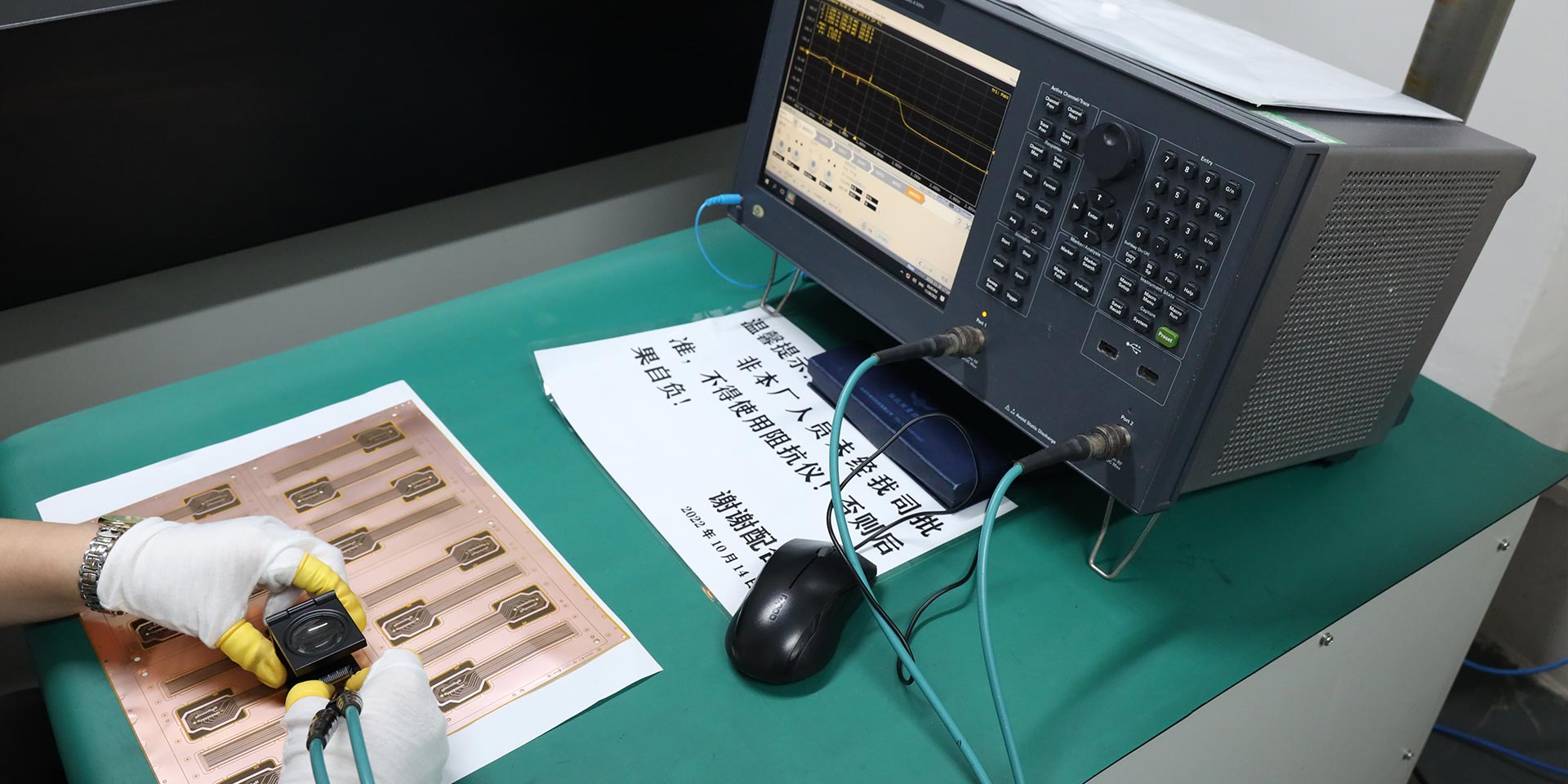

24. Test:Użyj sond, aby sprawdzić, czy występują przerwy w obwodzie/zwarcia, aby zapewnić funkcjonalność produktu.

25. Postacie:Wydrukuj na tablicy symbole oznaczeń, które ułatwią montaż i identyfikację kolejnych produktów.

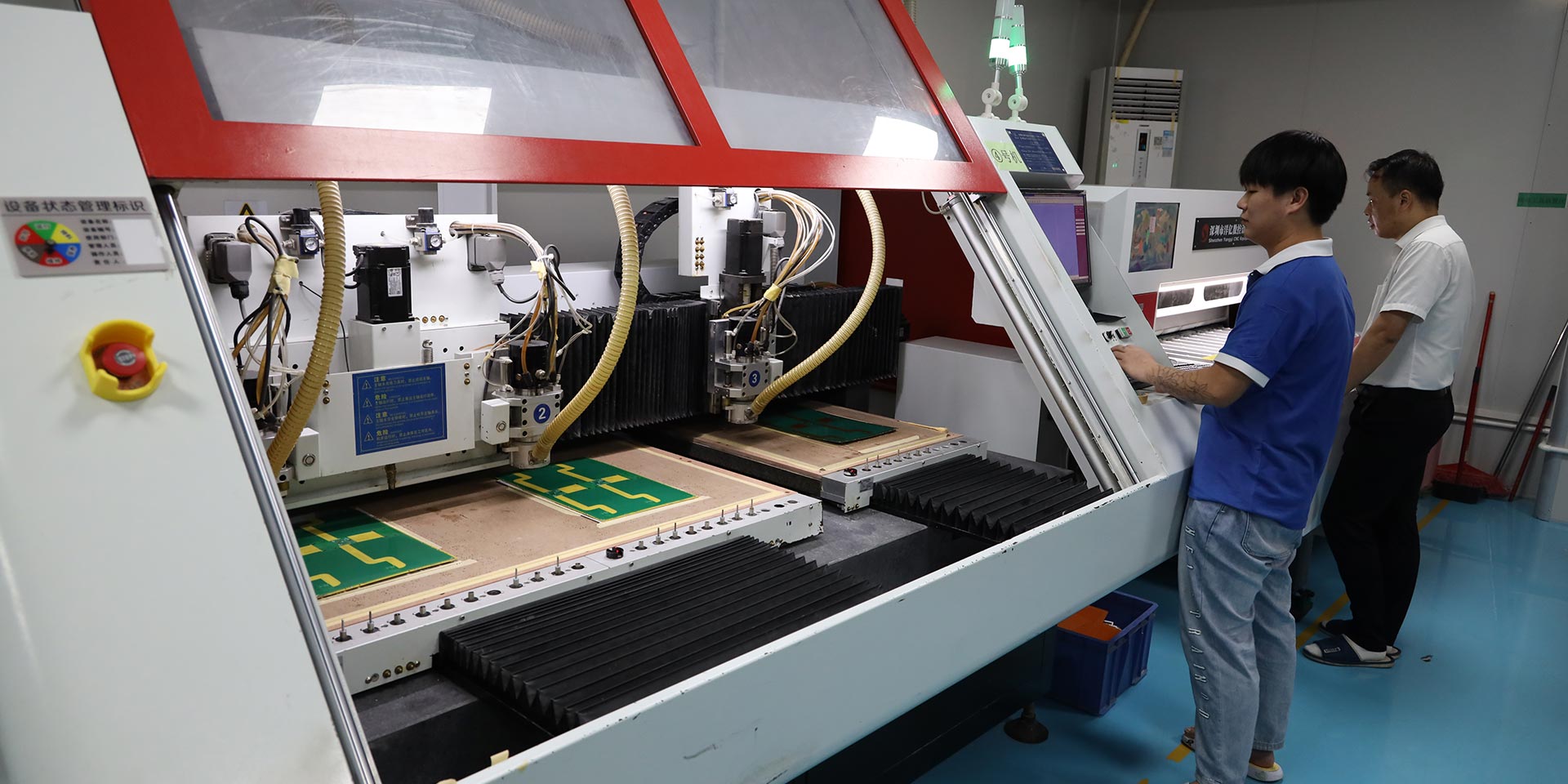

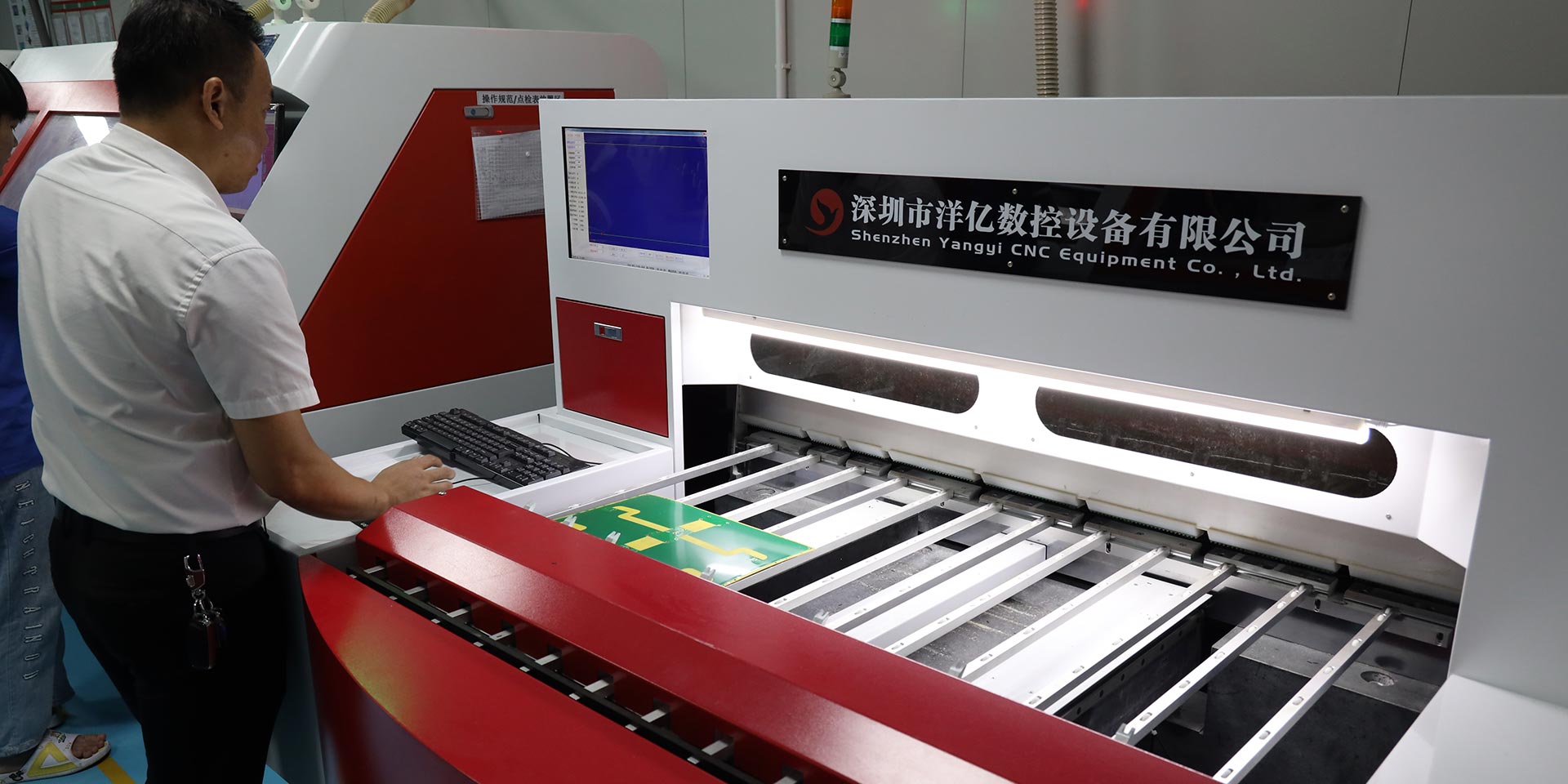

26. Talerz z gongiem:Użyj obrabiarek CNC do wyfrezowania wymaganego kształtu zgodnie z wymaganiami klienta.

27. FQC:Gotowe produkty zostaną w pełni sprawdzone pod kątem wyglądu zgodnie z wymaganiami klienta, a wadliwe produkty zostaną wybrane w celu zapewnienia jakości produktu.

28. Opakowanie:Płyty, które przeszły pełną kontrolę, zostaną zapakowane zgodnie z wymaganiami klienta i wysłane do magazynu.

Turcja Sztywny elastyczny zespół PCB

Zapewnij specjalistyczną wiedzę i pomoc na etapie projektowania, pomagając klientom optymalizować ich projekty

ze względu na funkcjonalność, niezawodność i opłacalność;

Możliwość terminowej produkcji małych ilości prototypów PCB sztywnych i giętkich, co pozwala klientom ocenić i zweryfikować swoje projekty przed przystąpieniem do masowej produkcji;

Utrzymuj szczegółową dokumentację podczas całego procesu montażu, w tym listy materiałowe (BOM), instrukcje montażu i zapisy testów;

Dostawa na czas (Capel posiada efektywne planowanie produkcji, skuteczne zarządzanie zasobami i ścisłą koordynację z klientami w całym procesie produkcyjnym.);

Rozwiąż wszelkie wątpliwości lub problemy, które mogą pojawić się po dostawie i w razie potrzeby zapewnij szybką pomoc techniczną lub usługi gwarancyjne.

Zalety sztywnej, elastycznej produkcji PCB

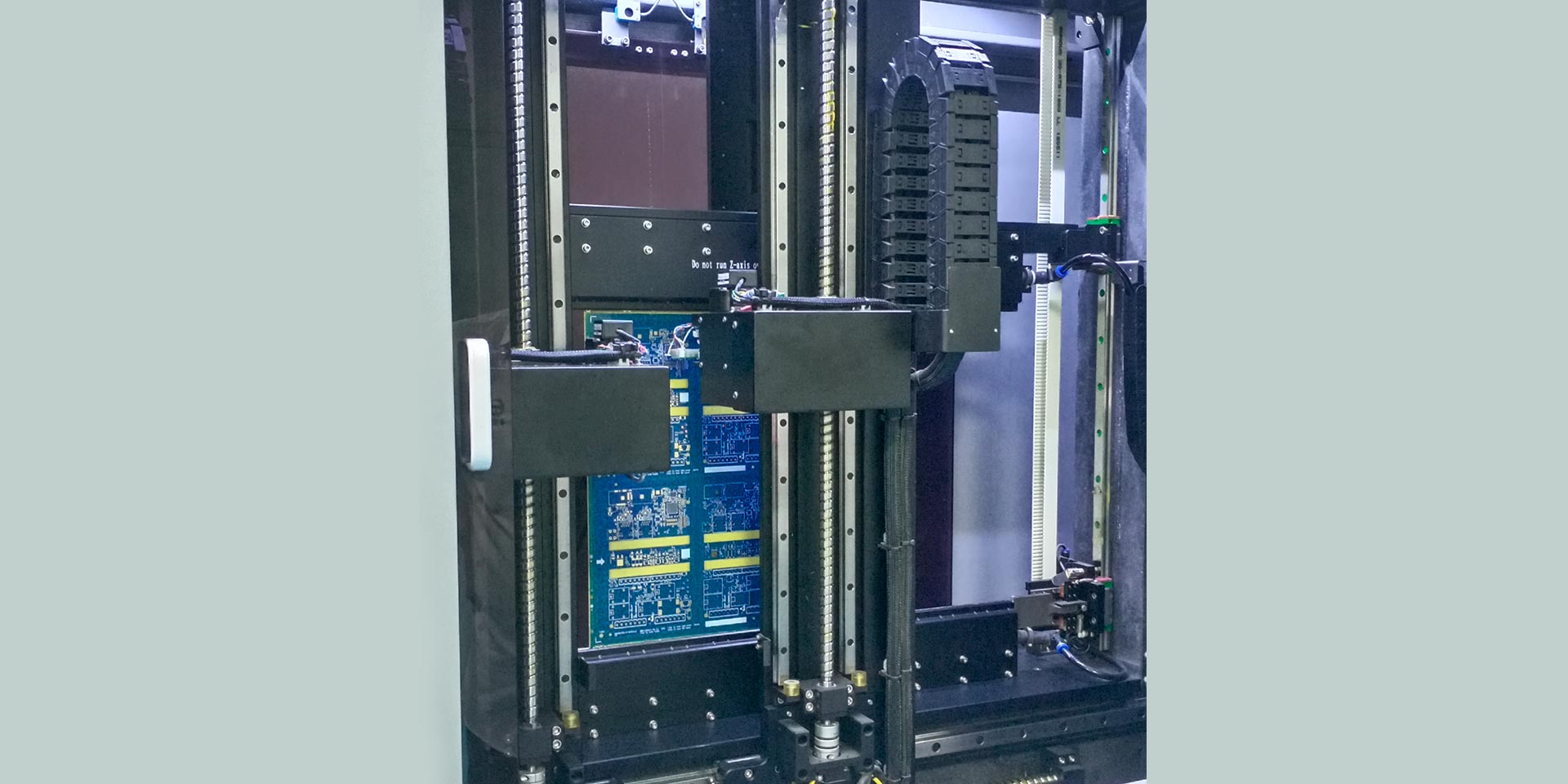

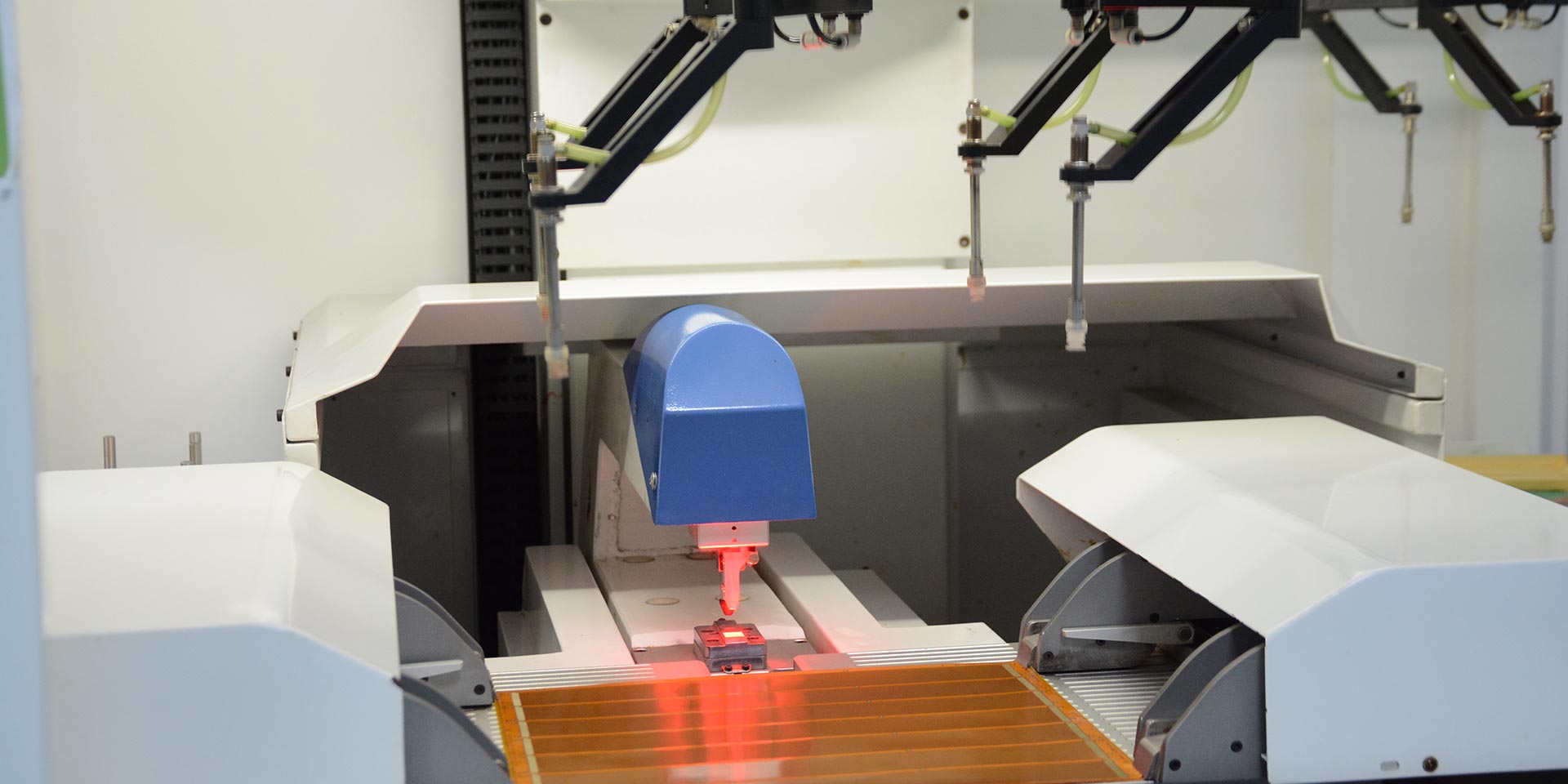

W pełni zautomatyzowany i precyzyjny sprzęt produkcyjny

-minimalizuj błędy ludzkie, poprawiaj wydajność i poprawiaj ogólną jakość naszych sztywnych, giętkich płytek drukowanych.

Capel posiada własną bazę badawczo-rozwojową, fabrykę produkcyjną i fabrykę łatek do obwodów sztywnych i elastycznych

-ciągłe badania i rozwój w celu tworzenia innowacyjnych rozwiązań i poprawy wydajności produktów naszych klientów.

-Capel ma pełną kontrolę nad procesem produkcyjnym, zapewniając kontrolę jakości i wydajną produkcję, ma krótsze czasy realizacji i szybszą dostawę.

-Capel może obsługiwać naprawy i modyfikacje produkowanych przez siebie sztywnych płytek drukowanych, zapewniać wsparcie posprzedażowe i zapewniać satysfakcję klienta.

Ciągłe innowacje w zakresie doskonałej i zaawansowanej technologii procesowej

-Naszym priorytetem jest innowacja i ciągłe doskonalenie naszego procesu produkcji sztywnych, elastycznych płytek PCB, stale eksplorujemy i wdrażamy nowe i zaawansowane technologie, zapewniamy najnowocześniejsze rozwiązania i zapewniamy, że Twoje sztywne, elastyczne płytki PCB spełniają najnowsze standardy techniczne.

-Optymalizuj proces produkcyjny, aby poprawić wydajność i obniżyć koszty, zminimalizować straty materiałów, skrócić czas realizacji i zaoferować naszym klientom opłacalne rozwiązania.

Możliwość produkcji sztywnych, elastycznych płytek PCB

| Kategoria | Możliwości procesu | Kategoria | Możliwości procesu |

| Typ produkcji | Jednowarstwowa elastyczna płytka drukowana FPC Podwójna warstwa PCB FPC Wielowarstwowe FPC Płytka aluminiowa Sztywna, elastyczna płytka drukowana | Warstwy Numer | 1-30 warstw Elastyczna płytka drukowana FPC 2-32 warstwy Sztywne FlexPCB 1-60 warstw Sztywna płytka PCB Płyty HDI |

| Maks Produkcja Rozmiar | Jednowarstwowa FPC 4000mm Dwuwarstwowe FPC 1200mm Wielowarstwowe FPC 750mm Sztywna, elastyczna płytka drukowana 750 mm | Izolacyjny Warstwa Grubość | 27,5um/37,5/50um/65/75um 100um/125um/150um |

| Tablica Grubość | FPC0,06 mm-04 mm Sztywna elastyczna płytka PCB025-60mm | Tolerancja Rozmiar PTH | +0,075 mm |

| Powierzchnia Skończyć | Immersja Złoto/mmersja Srebro/złocenie /cynowanie/OSP | Usztywniacz | FR4 /PI/ PET /SUS /PSA/Alu |

| Półkole Rozmiar otworu | Min. 0,4 mm | Minimalna szerokość odstępu linii | 0,045 mm/0,045 mm |

| Grubość Tolerancja | +0,03 mm | Impedancja | 500-1200 |

| Folia miedziana Grubość | 9um/12um/18um/ 35um/70um/100um | Impedancja Kontrolowane Tolerancja | +10% |

| Tolerancja odc Rozmiar NPTH | +0,05mm | Minimalna szerokość spłukiwania | 0,80 mm |

| Min. przez otwór | 0,1 mm | Wdrażam Standard | GB/IPC-650/PC-6012IPC-01311/ IPC-601311 |

| Certyfikaty | Uland ROHS 5014001:2015 IS09001:2015 IATF16949:2016 | Patenty | patenty modelowe patenty na wynalazki |

Kontrola jakości produkcji sztywnych i elastycznych płytek PCB

Kompletny system kontroli jakości

- Wdrożyliśmy kompleksowy system kontroli jakości, aby zapewnić najwyższe standardy w produkcji sztywnych, elastycznych płytek PCB (kontrola materiałów, monitorowanie procesu, testowanie i ocena produktów)

Nasza działalność posiada certyfikaty ISO 14001:2015, ISO 9001:2015, IATF16949:2016

- nasze zaangażowanie w zarządzanie jakością, zrównoważony rozwój środowiska i ciągłe doskonalenie, nasze zaangażowanie w dostarczanie niezawodnych i wysokiej jakości sztywnych płytek drukowanych.

Nasze produkty posiadają oznaczenia UL i ROHS

-zapewnia, że nasze sztywne, elastyczne płytki PCB spełniają normy bezpieczeństwa i są zgodne z przepisami branżowymi, są wolne od substancji niebezpiecznych, dzięki czemu są przyjazne dla środowiska i bezpieczne w użyciu w różnych zastosowaniach

Uzyskał ponad 20 patentów na wzory użytkowe i patenty na wynalazki

-nasze skupienie się na opracowywaniu unikalnych i kreatywnych rozwiązań w produkcji sztywnych, elastycznych płytek PCB. Nasze zaangażowanie w innowacje gwarantuje, że otrzymasz najnowocześniejsze produkty, które spełnią Twoje specyficzne wymagania.

Szybkie prototypowanie sztywnych i elastycznych płytek PCB

Całodobowa, nieprzerwana usługa produkcji prototypów sztywnych, elastycznych płytek drukowanych

Dostawa w przypadku zamówień małych partii trwa zwykle 5-7 dni

Dostawa do produkcji masowej trwa zwykle 10-15 dni

| Produkcja | Liczba warstw | Czas dostawy (dni robocze) | |||

| Próbki | Produkcja masowa | ||||

| FPC | 1L | 3 | 6-7 | ||

| 2L | 4 | 7-8 | |||

| 3L | 5 | 8-10 | |||

| W przypadku elastycznych płytek PCB FPC z więcej niż 3 warstwami należy dodać 2 dni robocze na każdą dodatkową warstwę | |||||

| HDI zakopane ślepe przelotki PCB i Sztywny Flex PCB | 2-3L | 7 | 10-12 | ||

| 4-5L | 8 | 12-15 | |||

| 6L | 12 | 16-20 | |||

| 8L | 15 | 20-25 | |||

| 10-20L | 18 | 25-30 | |||

| SMT: Dodaj dodatkowe 1-2 dni robocze do powyższego czasu dostawy | |||||

| Zapytanie ofertowe: 2 godziny pracy CS: 24 godziny pracy | |||||

| EQ: 4 godziny pracy Zdolność produkcyjna: 80000 m / miesiąc | |||||

Natychmiastowa wycena elastycznego montażu PCB i Flex PCB

Capel produkuje we własnej fabryce i jest kontrolowany przez zespół ekspertów z 15-letnim doświadczeniem, aby zapewnić, że każdy produkt jest w 100% kwalifikowany.