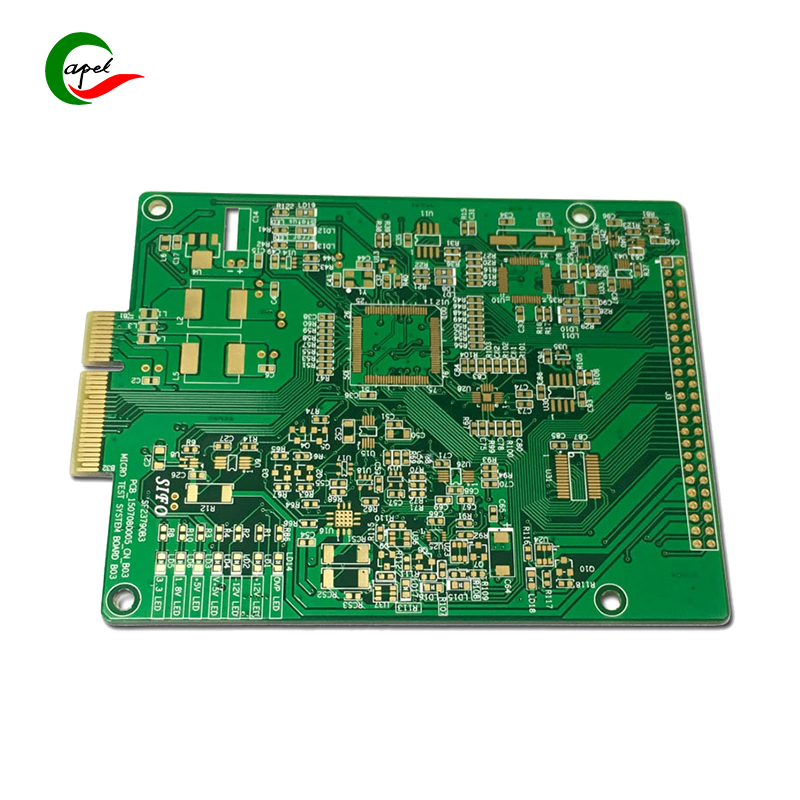

6-warstwowe płytki PCB HDI FR4 Pcb Gold Fingers

Możliwości procesu PCB

| NIE. | Projekt | Wskaźniki techniczne |

| 1 | Warstwa | 1-60 (warstwa) |

| 2 | Maksymalny obszar przetwarzania | 545 x 622 mm |

| 3 | Minimalna grubość płyty | 4 (warstwa) 0,40 mm |

| 6 (warstwa) 0,60 mm | ||

| 8 (warstwa) 0,8 mm | ||

| 10 (warstwa) 1,0 mm | ||

| 4 | Minimalna szerokość linii | 0,0762 mm |

| 5 | Minimalny odstęp | 0,0762 mm |

| 6 | Minimalna apertura mechaniczna | 0,15 mm |

| 7 | Grubość miedzi na ściance otworu | 0,015 mm |

| 8 | Tolerancja metalizowanej apertury | ±0,05 mm |

| 9 | Tolerancja apertury niemetalizowanej | ±0,025 mm |

| 10 | Tolerancja otworu | ±0,05 mm |

| 11 | Tolerancja wymiarowa | ± 0,076 mm |

| 12 | Minimalny mostek lutowniczy | 0,08 mm |

| 13 | Rezystancja izolacji | 1E+12Ω (normalny) |

| 14 | Stosunek grubości blachy | 1:10 |

| 15 | Szok termiczny | 288 ℃ (4 razy w ciągu 10 sekund) |

| 16 | Zniekształcony i wygięty | ≤0,7% |

| 17 | Siła przeciwelektryczna | > 1,3 KV/mm |

| 18 | Wytrzymałość zapobiegająca zdzieraniu | 1,4 N/mm |

| 19 | Lutowanie jest odporne na twardość | ≥6 godz |

| 20 | Ognioodporność | 94V-0 |

| 21 | Kontrola impedancji | ±5% |

Wykonujemy 6-warstwowe PCB HDI z 15-letnim doświadczeniem i naszym profesjonalizmem

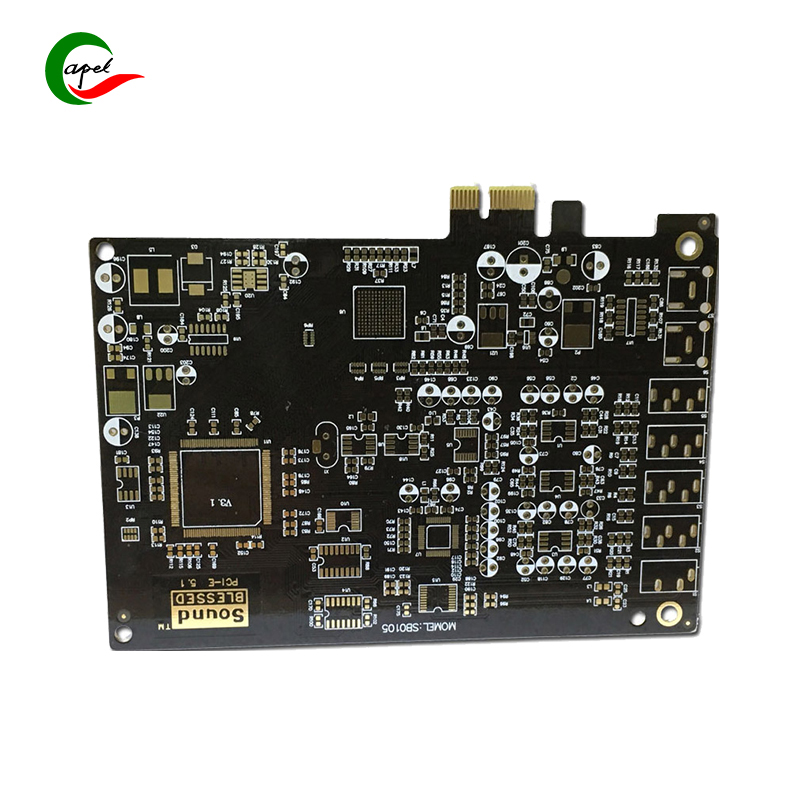

4-warstwowe, elastyczne płyty

8-warstwowe sztywne i elastyczne płytki PCB

8-warstwowe płytki drukowane HDI

Sprzęt do testowania i kontroli

Testowanie mikroskopu

Inspekcja AOI

Testowanie 2D

Testowanie impedancji

Testowanie RoHS

Latająca sonda

Tester poziomy

Zginanie jądra

Nasz serwis 6-warstwowych płytek HDI

. Zapewnij wsparcie techniczne przedsprzedażne i posprzedażne;

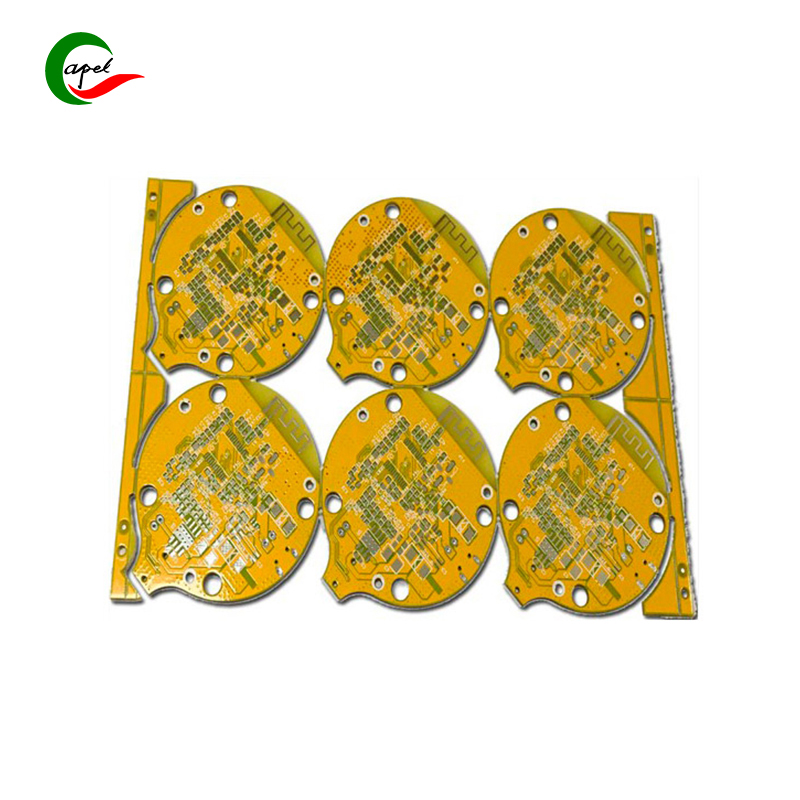

. Niestandardowe do 40 warstw, 1-2 dni Szybkie i niezawodne prototypowanie, zakup komponentów, montaż SMT;

. Obsługuje zarówno urządzenia medyczne, kontrolę przemysłową, motoryzację, lotnictwo, elektronikę użytkową, IOT, UAV, komunikację itp.

. Nasze zespoły inżynierów i badaczy dokładają wszelkich starań, aby spełnić Twoje wymagania z precyzją i profesjonalizmem.

6-warstwowe zastosowanie HDI PCB w branży motoryzacyjnej

1. ADAS (zaawansowany system wspomagania kierowcy): systemy ADAS opierają się na wielu czujnikach, takich jak kamery, radary i lidary, które pomagają kierowcom w nawigacji i unikaniu kolizji. W modułach ADAS zastosowano 6-warstwową płytkę PCB HDI, aby obsłużyć połączenia czujników o dużej gęstości i zapewnić niezawodną transmisję sygnału w celu dokładnego wykrywania obiektów i ostrzegania kierowcy.

2. System informacyjno-rozrywkowy: System informacyjno-rozrywkowy w nowoczesnych pojazdach integruje różne funkcje, takie jak nawigacja GPS, odtwarzanie multimediów, opcje łączności i interfejsy komunikacyjne. 6-warstwowa płytka HDI PCB umożliwia kompaktową integrację komponentów, złączy i interfejsów, zapewniając wydajną komunikację, niezawodną kontrolę i lepsze wrażenia użytkownika.

3. Jednostka sterująca silnika (ECU): Jednostka sterująca silnika jest odpowiedzialna za monitorowanie i kontrolowanie różnych funkcji silnika, takich jak wtrysk paliwa, regulacja zapłonu i kontrola emisji. 6-warstwowa płytka HDI PCB umożliwia obsługę złożonych obwodów i szybką komunikację pomiędzy różnymi czujnikami i elementami wykonawczymi silnika, zapewniając precyzyjne sterowanie silnikiem i jego wydajność.

4. Elektroniczna kontrola stabilności (ESC): Układ ESC poprawia stabilność i bezpieczeństwo pojazdu poprzez ciągłe monitorowanie i regulację hamowania poszczególnych kół oraz momentu obrotowego silnika. 6-warstwowa płytka HDI PCB odgrywa kluczową rolę w module ESC, ułatwiając integrację mikrokontrolerów, czujników i elementów wykonawczych w celu analizy danych w czasie rzeczywistym i precyzyjnego sterowania.

5. Układ napędowy: Jednostka sterująca zespołem napędowym (PCU) reguluje pracę silnika, skrzyni biegów i układu napędowego w celu uzyskania optymalnych osiągów i efektywności. 6-warstwowa płytka HDI PCB integruje różne komponenty zarządzania energią, czujniki temperatury i interfejsy komunikacyjne, zapewniając efektywny transfer mocy, niezawodną wymianę danych i efektywne zarządzanie temperaturą.

6. System zarządzania akumulatorem (BMS): BMS odpowiada za monitorowanie i kontrolę wydajności, ładowania i ochrony akumulatora pojazdu. 6-warstwowa płytka HDI umożliwia kompaktową konstrukcję i integrację komponentów BMS, w tym układów scalonych monitorujących akumulator, czujników temperatury, czujników prądu i interfejsów komunikacyjnych, zapewniając dokładne zarządzanie akumulatorem i wydłużając jego żywotność.

Jak 6-warstwowe PCB HDI ulepszają technologię w motoryzacji?

1. Miniaturyzacja: 6-warstwowa płytka PCB HDI umożliwia rozmieszczenie komponentów o dużej gęstości, realizując w ten sposób miniaturyzację systemów elektronicznych. Ma to kluczowe znaczenie w przemyśle motoryzacyjnym, gdzie przestrzeń jest często ograniczona. Zmniejszając rozmiar PCB, producenci mogą projektować mniejsze, lżejsze i bardziej kompaktowe pojazdy.

2. Popraw integralność sygnału: technologia HDI zmniejsza długość śladów sygnału i zapewnia lepszą kontrolę impedancji.

Poprawia to jakość sygnału, redukuje szumy i zwiększa integralność sygnału. Zapewnienie niezawodnej wydajności sygnału ma kluczowe znaczenie w zastosowaniach motoryzacyjnych, gdzie transmisja danych i komunikacja mają kluczowe znaczenie.

3. Zwiększona funkcjonalność: Dodatkowe warstwy na 6-warstwowej płytce PCB HDI zapewniają więcej miejsca na routing i opcje połączeń, umożliwiając zwiększoną funkcjonalność. Samochody integrują obecnie różnorodne funkcje elektroniczne, takie jak zaawansowane systemy wspomagania kierowcy (ADAS), systemy informacyjno-rozrywkowe i jednostki sterujące silnika. Zastosowanie 6-warstwowej płytki HDI ułatwia integrację tych złożonych funkcji.

4. Szybka transmisja danych: Systemy motoryzacyjne, takie jak zaawansowane systemy nawigacji i komunikacja między pojazdami, wymagają szybkiej transmisji danych. 6-warstwowa płytka HDI PCB obsługuje aplikacje o wysokiej częstotliwości, zapewniając szybszą i bardziej wydajną transmisję danych. Ma to kluczowe znaczenie dla podejmowania decyzji w czasie rzeczywistym, poprawy bezpieczeństwa i wydajności.

5. Zwiększona niezawodność: technologia HDI wykorzystuje mikroprzelotki, aby zapewnić lepsze połączenia elektryczne, zajmując jednocześnie mniej miejsca.

Te mniejsze przelotki pomagają poprawić niezawodność, zmniejszając ryzyko przesłuchu sygnału i niedopasowania impedancji. W elektronice samochodowej, gdzie niezawodność ma kluczowe znaczenie, płytki HDI zapewniają solidne i trwałe połączenia.

6. Zarządzanie ciepłem: Wraz ze wzrostem złożoności i zużycia energii przez elektronikę samochodową, efektywne zarządzanie ciepłem ma kluczowe znaczenie. 6-warstwowa płytka HDI PCB umożliwia zastosowanie przelotek termicznych, które pomagają odprowadzać ciepło i regulować temperaturę.

Dzięki temu systemy samochodowe mogą działać optymalnie, nawet w wysokich temperaturach.